في عالم تصنيع المعادن ، تلعب العديد من الآلات الرئيسية دورًا حيويًا في تشكيل وقطع المعادن بدقة وكفاءة. يوفر هذا الدليل النهائي معرفة ورؤى شاملة حول المنتجات الأساسية للصناعة: اضغط على الفرامل ، وأداة الضغط على المكابح ، وآلة القص ، وآلة القطع بالليزر ، وآلة الضغط. سواء كنت مبتدئًا أو محترفًا متمرسًا ، سيزودك هذا الدليل بالمعلومات اللازمة لفهم هذه الآلات واختيارها وتحسين استخدامها لتلبية احتياجات الأشغال المعدنية الخاصة بك.

اضغط على الفرامل:

مكبس الضغط هو أحد المعدات الرئيسية المستخدمة في مجال تصنيع المعادن لثني وطي الصفائح المعدنية. يستخدم الضغط لثني الصفائح المعدنية إلى الشكل المطلوب. يتم استخدامه بشكل شائع لإنشاء أجزاء مثنية ومرفقات وأنابيب ومكونات معدنية أخرى.

تتكون فرامل الضغط من قالب علوي وقالب سفلي ، مع تثبيت القالب العلوي بالإطار والقالب السفلي متحرك من خلال نظام هيدروليكي أو نظام محرك ميكانيكي. يتم وضع الصفيحة المعدنية بين القوالب ثم ثنيها بالزاوية والشكل المطلوبين عن طريق الضغط.

عادةً ما تحتوي الفرامل الضاغطة على الميزات والإمكانيات التالية:

(1) قدرة الانحناء: يمكن للفرامل الضاغطة أن تحقق الانحناءات في زوايا وأنصاف أقطار مختلفة لتلبية متطلبات قطع العمل المختلفة.

(2) الدقة: يمكن تحقيق نتائج الانحناء عالية الدقة عن طريق تعديل موضع القوالب العلوية والسفلية.

(3) الأتمتة: بعض مكابح الضغط الحديثة مجهزة بأنظمة CNC ، مما يسمح بالتشغيل الآلي والبرمجة.

(4) تعدد الاستخدامات: يمكن استخدام فرامل الضغط في مهام الانحناء المختلفة وأنواع مختلفة من المواد المعدنية عن طريق تغيير الأدوات والقوالب المختلفة.

(5) السلامة: عادة ما يتم تجهيز الفرامل الضاغطة بأجهزة السلامة مثل الستائر الخفيفة والأغطية الواقية وأزرار التوقف في حالات الطوارئ لضمان سلامة المشغل.

تستخدم الفرامل الضاغطة على نطاق واسع في صناعات مثل صناعة السيارات ، والفضاء ، والبناء ، والإلكترونيات ، وغير ذلك. إنها معدات أساسية لتحقيق تصنيع معدني دقيق وفعال.

هناك عدة أنواع من المكابح الضاغطة شائعة الاستخدام في تصنيع المعادن:

مكابح الضغط الميكانيكية: تستخدم حذافة ميكانيكية ونظام القابض للثني.

مكابح الضغط الهيدروليكية: تستخدم الأسطوانات الهيدروليكية للتحكم الدقيق في الانحناء.

مكابح الضغط الكهربائية المؤازرة: تستخدم محركات مؤازرة كهربائية للثني عالي الدقة.

مكابح الضغط الهوائية: تعتمد على الهواء المضغوط لتطبيقات أخف.

آلة الثني CNC: مجهزة بأدوات تحكم محوسبة لعمليات الانحناء الآلية والدقيقة.

يعتمد اختيار مكبس الضغط على عوامل مثل نوع المادة والسمك ومتطلبات الانحناء وحجم الإنتاج.

3. المكونات ومبادئ العمل

تتكون مكابح الضغط من عدة مكونات رئيسية تعمل معًا لإجراء عملية الانحناء. فيما يلي المكونات الرئيسية ووظائفها:

الإطار: يوفر الإطار دعمًا هيكليًا وثباتًا لمكابح الضغط.

السرير: السرير عبارة عن سطح مستو حيث يتم وضع المادة المراد ثنيها.

الرام: الكبش هو الجزء المتحرك من مكبس الضغط الذي يطبق القوة على المادة من أجل الانحناء.

القوالب: القالب عبارة عن أداة تقوم بتشكيل المادة من خلال توفير زاوية انحناء محددة.

الثقب: الثقب هو أداة أخرى تضغط على المادة ، وتعمل جنبًا إلى جنب مع القالب لثنيها.

المقياس الخلفي: المقياس الخلفي هو جهاز قابل للتعديل يضع المواد بدقة من أجل الانحناء المتسق.

4. الميزات والفوائد الرئيسية

وضع المواد: يضع المشغل الصفيحة أو اللوحة المعدنية على سرير مكبس الضغط.

إعداد الأداة: يتم تحديد القالب المناسب والثقب وتثبيتهما على مكبس الضغط.

ضبط المقياس الخلفي: يتم ضبط المقياس الخلفي لوضع المادة بشكل صحيح للثني المطلوب.

عملية الانحناء: يتحرك الكبش إلى الأسفل ، ويطبق القوة على المادة المحصورة بين الثقب والقالب. هذا الانحناء يخلق الزاوية المرغوبة في المادة.

إزالة المواد: بمجرد اكتمال الانحناء ، يقوم المشغل بإزالة المادة المثنية من مكبس الضغط.

5. التطبيقات والصناعات

تستخدم الفرامل الضاغطة على نطاق واسع في مختلف الصناعات لتطبيقات مختلفة ، بما في ذلك:

تصنيع المعادن: تُستخدم الفرامل الضاغطة بشكل شائع في محلات تصنيع المعادن لثني وتشكيل الصفائح والألواح المعدنية لمنتجات مختلفة مثل العبوات والأقواس والأطر والألواح.

صناعة السيارات: تُستخدم الفرامل الضاغطة في صناعة السيارات لتصنيع مكونات مثل الشاسيه والأقواس وألواح الهيكل.

صناعة الطيران: تستخدم الفرامل الضاغطة في صناعة الطيران لثني وتشكيل الأجزاء المعدنية المستخدمة في هياكل ومكونات الطائرات.

البناء والهندسة المعمارية: تستخدم المكابح الضاغطة في قطاعي البناء والمعمار لثني المكونات المعدنية المستخدمة في هياكل المباني والواجهات والعناصر الزخرفية.

الإلكترونيات والأجهزة: يتم استخدام مكابح الضغط في تصنيع العبوات الإلكترونية ومكونات الأجهزة والمنتجات الاستهلاكية.

1. أهمية أدوات الفرامل الصحافة

تلعب أدوات المكابح الضاغطة دورًا مهمًا في أداء وكفاءة آلات الفرامل الضاغطة. فيما يلي بعض النقاط الرئيسية التي تسلط الضوء على أهمية أدوات الضغط على المكابح:

(1) الانحناء الدقيق: تم تصميم أدوات مكابح الضغط لتوفير زوايا ثني دقيقة ودقيقة. أنها تضمن نتائج متسقة وتساعد على تلبية المواصفات المطلوبة للمنتج النهائي. تؤثر جودة ودقة الأدوات بشكل مباشر على الجودة الشاملة للأجزاء المثنية.

(2) تعدد الاستخدامات: تأتي أدوات فرامل الضغط بأشكال وأحجام وتكوينات مختلفة لتلائم متطلبات الانحناء المختلفة. يمكن تخصيصها أو تبديلها لتحقيق زوايا ثني مختلفة أو أنصاف أقطار أو أشكال معقدة. يتيح هذا التنوع للمصنعين إنتاج مجموعة واسعة من المنتجات باستخدام نفس الجهاز.

(3) المتانة وطول العمر: أدوات مكابح الضغط مصنوعة من مواد عالية الجودة مثل الفولاذ المقوى أو السبائك الخاصة ، مما يجعلها شديدة التحمل ومقاومة للتآكل والتمزق. تضمن الصيانة المناسبة وعمليات الفحص المنتظمة للأداة طول عمرها ، مما يقلل من الحاجة إلى عمليات الاستبدال المتكررة.

(4) الكفاءة والإنتاجية: تعمل أدوات فرامل الضغط المصممة جيدًا على تحسين عملية الانحناء وتقليل وقت الإعداد وزيادة الإنتاجية. إنها تتيح دورات ثني أسرع ، مما يسمح للمصنعين بإنتاج المزيد من الأجزاء في وقت أقل. تقلل الأدوات الفعالة أيضًا من نفايات المواد وتحسن كفاءة الإنتاج الإجمالية.

(5) توفير التكاليف: يمكن أن يؤدي استخدام أدوات فرامل الضغط الصحيحة إلى توفير التكاليف بطرق متعددة. يقلل الانحناء الدقيق من نفايات المواد ، مما يوفر تكاليف المواد الخام. تعمل الأدوات الفعالة على تقليل وقت الإعداد وزيادة إنتاجية الماكينة ، مما يؤدي إلى زيادة الإنتاج لكل ساعة. بالإضافة إلى ذلك ، تتمتع الأدوات المتينة بعمر أطول ، مما يقلل من تكرار عمليات الاستبدال وتكاليف الصيانة.

(6) السلامة: تم تصميم أدوات الفرامل الصحافة مع وضع ميزات السلامة في الاعتبار. إنها توفر آليات تثبيت وإمساك مناسبة لتأمين المواد أثناء الانحناء ، مما يقلل من مخاطر الحوادث. بالإضافة إلى ذلك ، فإن استخدام الأدوات عالية الجودة يقلل من فرص تعطل الأداة أو كسرها ، مما يضمن سلامة المشغل.

(7) باختصار ، تعتبر أدوات المكابح الضاغطة ضرورية لتحقيق نتائج ثني دقيقة ودقيقة ، وتحسين الإنتاجية ، وخفض التكاليف ، وضمان سلامة المشغل. يعد اختيار الأدوات المناسبة وصيانتها بشكل صحيح أمرًا ضروريًا للتشغيل الفعال لماكينات الفرامل الضاغطة.

2 أنواع أدوات الفرامل الضاغطة (بما في ذلك أدوات الفرامل الضاغطة ARC)

هناك عدة أنواع من أدوات مكابح الضغط المتاحة ، كل منها مصمم لتطبيقات الانحناء المحددة. فيما يلي بعض الأنواع الشائعة من أدوات فرامل الضغط:

V-Die: V-dies هي أكثر أدوات مكابح الضغط شيوعًا. إنها تتكون من قالب سفلي مع أخدود على شكل V ولكمة ذات طرف مطابق على شكل V. قوالب V متعددة الاستخدامات ويمكن استخدامها لمجموعة واسعة من زوايا الانحناء والمواد.

(1) قالب القاع: يموت القاع ، المعروف أيضًا باسم القوالب المسطحة ، يكون له سطح مستوٍ بدلاً من أخدود على شكل V. يتم استخدامها لتحقيق الانحناءات الحادة أو ثني المواد السميكة حيث يتطلب نصف قطر أكثر إحكامًا.

(2) خرامة ذات رأس منحنية: تتميز الثقوب ذات الرأس المنحنية بشكل منحني يسمح بانحناءات عميقة ومتوازنة. يتم استخدامها بشكل شائع لثني القنوات والصناديق والأشكال المعقدة الأخرى.

(3) أداة Hemming: تستخدم أدوات Hemming لإنشاء حواف أو حواف على حافة جزء من الصفائح المعدنية. إنها تتكون من مجموعة تثقيب وقوالب تطوي المادة على نفسها لإنشاء حافة آمنة.

(4) أداة نصف القطر: تُستخدم أدوات نصف القطر ، المعروفة أيضًا باسم اللكمات الشعاعية أو قوالب نصف القطر ، لإنشاء الانحناءات المنحنية بنصف قطر محدد. وهي متوفرة بأحجام مختلفة لتلائم متطلبات الانحناء المختلفة.

(5) قالب Multi-V: قوالب Multi-V لها أخاديد متعددة على شكل V بأحجام مختلفة في قالب واحد. إنها تسمح بإجراء تغييرات سريعة وسهلة على الأداة دون الحاجة إلى قوالب منفصلة لزوايا الانحناء المختلفة.

(6) أدوات الفرامل الصحافة ARC: أدوات الفرامل الصحافة ARC هي أدوات متخصصة تستخدم لثني الصفائح المعدنية في أشكال قوس. وهي مصممة لإنشاء انحناءات منحنية دقيقة ومتسقة ، وهي شائعة الاستخدام في تطبيقات مثل الأجزاء الأسطوانية أو الأنابيب أو الملامح المنحنية.

تتكون أدوات فرامل الضغط ARC عادةً من قالب سفلي مع أخدود منحني وكمة ذات طرف منحني مطابق. إنها تمكن من الانحناء الدقيق والمتكرر للصفائح المعدنية إلى أشكال قوس مختلفة.

3. اختيار المواد والطلاء

عندما يتعلق الأمر بأدوات المكابح الضاغطة ، يلعب اختيار المواد والطلاء دورًا مهمًا في أدائها وطول عمرها. فيما يلي نظرة عامة مختصرة على اختيار المواد والطلاء لأدوات مكابح الضغط:

اختيار المواد:

(1) أداة الصلب: يتم استخدام فولاذ الأداة ، مثل D2 أو A2 ، بشكل شائع لأدوات فرامل الضغط نظرًا لصلابتها العالية ومقاومة التآكل والمتانة.

(2) كربيد: تُستخدم إدخالات أو أطراف كربيد للتطبيقات الشاقة أو عند ثني المواد الكاشطة. يوفر الكربيد مقاومة تآكل ممتازة ولكنه أكثر هشاشة من فولاذ الأداة.

(3) الفولاذ عالي السرعة (HSS): HSS هو خيار آخر لأدوات فرامل الضغط. إنه يوفر صلابة جيدة ومقاومة للتآكل ، ولكن ليس بنفس ارتفاع فولاذ الأداة.

الطلاءات:

(4) طلاء النيتريد: تعمل طلاءات النيتريد ، مثل TiN (نيتريد التيتانيوم) أو TiCN (كربونات الكربون التيتانيوم) ، على تحسين صلابة السطح ومقاومة التآكل للأداة. إنها مناسبة لتطبيقات الانحناء للأغراض العامة.

(5) طلاء DLC: توفر طلاءات DLC (الكربون الشبيه بالماس) صلابة ممتازة ، واحتكاك منخفض ، ومقاومة عالية للتآكل. إنها مثالية لثني الفولاذ المقاوم للصدأ والمواد الأخرى التي يصعب تشكيلها.

(6) طلاء PVD: طلاء ترسيب البخار الفيزيائي (PVD) ، مثل TiAlN (نيتريد ألومنيوم التيتانيوم) ، يعزز أداء الأداة عن طريق تقليل الاحتكاك وزيادة مقاومة التآكل.

(7) طلاء الكروم: طلاء الكروم هو طلاء شائع لأدوات فرامل الضغط. يوفر مقاومة جيدة للتآكل ويقلل من الاحتكاك أثناء عمليات الانحناء.

يعتمد اختيار المادة والطلاء على عوامل مثل نوع المادة التي يتم ثنيها ، وتطبيق الانحناء ، وعمر الأداة المطلوب. من المهم اختيار التركيبة الصحيحة من المواد والطلاء لضمان الأداء الأمثل والمتانة لأدوات الفرامل الضاغطة.

4. تكوينات الأدوات والاعتبارات

عندما يتعلق الأمر بضغط أدوات المكابح ، فإن تكوينات الأدوات واعتباراتها ضرورية لتحقيق عمليات ثني دقيقة وفعالة. فيما يلي بعض الجوانب المهمة التي يجب مراعاتها:

تكوينات الأدوات:

(1) V-Die: V-die هي الأداة الأنثوية التي توفر شكل الانحناء المطلوب. إنها تأتي في عروض وزوايا مختلفة لتلائم سماكات المواد المختلفة ومتطلبات الانحناء.

(2) الثقب: الثقب هو الأداة الذكورية التي تلامس المادة وتطبق القوة لإنشاء الانحناء. كما أنها تأتي بأشكال وأحجام مختلفة لتحقيق زوايا انحناء وأنصاف أقطار محددة.

(3) قالب Multi-V: قوالب Multi-V لها أخاديد متعددة على شكل V ذات عروض وزوايا مختلفة. إنها تسمح لثني سماكات وزوايا مختلفة للمواد دون تغيير القالب.

(4) الثقب ذو الرأس المنحنية: يكون لللكمات ذات الرأس المنحنية شكل منحني يسمح بانحناءات عميقة أو متوازنة حيث تكون المساحة محدودة.

(5) أدوات Hemming: تستخدم أدوات Hemming لإنشاء حواف مطوقة أو حواف على الصفائح المعدنية.

الاعتبارات:

(1) سماكة المادة: يجب تحديد تكوين الأدوات بناءً على ثني سماكة المادة. قد تتطلب المواد السميكة أدوات أكبر لاستيعاب القوة المتزايدة ومنع تلف الأداة.

(2) نوع المادة: المواد المختلفة لها خصائص مختلفة ، مثل الصلابة والليونة ، والتي يمكن أن تؤثر على اختيار الأدوات. قد تتطلب المواد الصلبة مواد أو طلاءات أدوات أكثر صرامة.

(3) زاوية الانحناء ونصف القطر: تحدد زاوية الانحناء ونصف القطر المطلوب اختيار تكوينات الثقب والقالب. الانحناءات الحادة تتطلب أنصاف أقطار أصغر ، بينما هناك حاجة إلى أنصاف أقطار أكبر للانحناءات اللطيفة.

(4) محاذاة الأدوات: المحاذاة الصحيحة بين الثقب والقالب ضرورية لتحقيق ثنيات دقيقة ومتسقة. يمكن أن يؤدي المحاذاة الخاطئة إلى انحناءات غير متساوية أو تلف الأداة.

(5) صيانة الأدوات: الفحص الدوري وصيانة الأدوات ضروريان لضمان الأداء الأمثل وطول العمر. ويشمل ذلك التنظيف والتشحيم واستبدال المكونات البالية.

من خلال النظر في تكوينات الأدوات وهذه العوامل المهمة ، يمكنك تحديد أدوات فرامل الضغط المناسبة لمتطلبات الانحناء الخاصة بك. سيساعدك هذا على تحقيق عمليات ثني دقيقة وفعالة مع إطالة عمر الأدوات.

5. صيانة الأدوات وطول العمر

(1) التنظيف المنتظم: قم بتنظيف أدوات فرامل الضغط بانتظام لإزالة الحطام والأوساخ ونشارة المعادن. استخدم عوامل وأدوات التنظيف المناسبة لتجنب إتلاف أسطح الأداة. تأكد من أن الأدوات جافة تمامًا قبل تخزينها.

(2) التشحيم: قم بتطبيق التزييت على أدوات فرامل الضغط على النحو الموصى به من قبل الشركة المصنعة. يساعد التشحيم على تقليل الاحتكاك والتآكل ، مما يحسن من عمر الأداة. اتبع إرشادات الشركة المصنعة لنوع ووتيرة التزييت.

(3) الفحص والإصلاح: افحص أدوات فرامل الضغط بانتظام بحثًا عن علامات التآكل أو التلف أو التشوه. تحقق من وجود أي شقوق أو شظايا أو تآكل مفرط على حواف القطع. في حالة اكتشاف أي مشكلات ، قم بإصلاح الأجزاء التالفة أو استبدالها على الفور لمنع المزيد من التلف وضمان نتائج الانحناء الدقيقة.

(4) التخزين المناسب: قم بتخزين أدوات فرامل الضغط في بيئة نظيفة وجافة لمنع التآكل والتلف. استخدم رفوف أو صناديق أدوات مخصصة للحفاظ على الأدوات منظمة وحمايتها. تجنب وضع أشياء ثقيلة فوق الأدوات لمنع التشوه.

(5) تدريب المشغل: التدريب المناسب للمشغلين ضروري لصيانة الأداة وطول العمر. توعية المشغلين بأساليب الاستخدام الصحيحة ، وحدود التشغيل ، واحتياطات السلامة. شجع المشغلين على الإبلاغ عن أي مشكلات أو تشوهات في الأدوات على الفور.

باتباع إرشادات الصيانة هذه ، يمكنك إطالة العمر الافتراضي لأدوات المكابح الضاغطة وضمان عمليات ثني متسقة ودقيقة. لا تعمل الصيانة الدورية على تحسين أداء الأداة فحسب ، بل تساهم أيضًا في السلامة العامة وكفاءة عملية الانحناء.

6. تقنيات وابتكارات الأدوات المتقدمة

لقد أدت تقنيات وابتكارات الأدوات المتقدمة إلى تحسين أداء وقدرات أدوات المكابح الضاغطة بشكل ملحوظ. فيما يلي بعض التطورات الرئيسية في أدوات الضغط على المكابح:

(1) المواد عالية القوة: يتم الآن تصنيع أدوات مكابح الضغط من مواد عالية القوة مثل سبائك الصلب أو الكربيد. توفر هذه المواد متانة فائقة ومقاومة للتآكل وعمرًا أطول للأداة مقارنة بمواد الأدوات التقليدية.

(2) الطلاءات والمعالجات السطحية: يتم تطبيق الطلاءات المتقدمة والمعالجات السطحية ، مثل TiN (نيتريد التيتانيوم) أو DLC (الكربون الشبيه بالماس) ، للضغط على أدوات المكابح لتحسين أدائها. تقلل هذه الطلاءات الاحتكاك وتحسن مقاومة التآكل وتمنع التصاق المواد ، مما يؤدي إلى تحسين جودة الانحناء وإطالة عمر الأداة.

(3) أنظمة الأدوات الدقيقة: تتميز أنظمة أدوات مكابح الضغط الحديثة بأدوات أرضية دقيقة مع تفاوتات صارمة. تضمن هذه الأنظمة نتائج ثني دقيقة وقابلة للتكرار ، مما يقلل من أوقات الإعداد ويزيد من الإنتاجية.

(4) أنظمة أدوات التغيير السريع: تسمح أنظمة أدوات التغيير السريع بإعداد الأدوات والتغييرات السريعة. تستخدم هذه الأنظمة حوامل الأدوات المعيارية وآليات التثبيت ، مما يتيح للمشغلين التبديل بين إعدادات الأدوات المختلفة بسرعة وكفاءة.

(5) النمذجة والمحاكاة ثلاثية الأبعاد: تتيح أدوات البرامج المتقدمة النمذجة ثلاثية الأبعاد ومحاكاة عمليات الانحناء. تساعد هذه الأدوات في تحسين تصميمات الأدوات ومحاكاة تسلسل الانحناء واكتشاف مشكلات الاصطدام أو التداخل المحتملة قبل الإنتاج الفعلي. يؤدي ذلك إلى تقليل وقت الإعداد وتقليل الأخطاء وتحسين الكفاءة الإجمالية.

(6) حلول الأدوات المخصصة: يقدم مصنعو الأدوات الآن حلول أدوات مخصصة مصممة لتطبيقات الانحناء المحددة. تتضمن هذه الحلول ملفات تعريف الأدوات المتخصصة ، وطلاءات الأدوات المخصصة ، وحتى الأدوات باستخدام مستشعرات مدمجة لمراقبة العمليات والتحكم فيها.

أدت هذه التطورات في تقنيات أدوات مكابح الضغط إلى تحسين الإنتاجية والدقة وعمر الأداة بشكل كبير. من خلال اعتماد هذه الابتكارات ، يمكن للمصنعين تحقيق كفاءة أعلى وتقليل وقت التوقف عن العمل وإنتاج أجزاء منحنية عالية الجودة باستمرار.

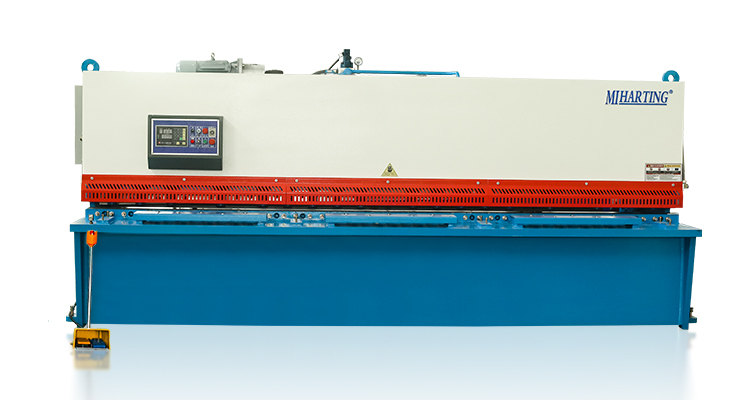

1. فهم آلات القص

آلات القص هي أجهزة ميكانيكية صناعية تستخدم لقطع الصفائح المعدنية والمواد الأخرى. يطبقون قوة القص لقطع المواد إلى الأشكال والأحجام المرغوبة. تستخدم آلات القص على نطاق واسع في صناعات التصنيع وتشغيل المعادن لإنتاج منتجات ومكونات مختلفة.

يتضمن مبدأ عمل آلات القص وضع المادة على طاولة القص وتطبيق القوة من خلال شفرات القطع لإحداث كسر في المادة. يمكن لآلات القص إجراء عمليات مثل القطع المستقيم والقطع المنحني والقطع الزاوي. اعتمادًا على المتطلبات المحددة ، يمكن أن تتمتع آلات القص بقدرات ودقة قطع مختلفة.

هناك أنواع مختلفة من آلات القص ، بما في ذلك آلات القص الهيدروليكية وآلات القص الميكانيكية وآلات القص اليدوية. تستخدم آلات القص الهيدروليكية الأنظمة الهيدروليكية لتوفير قوة القطع وتقديم قوة ودقة عاليتين ، مما يجعلها مناسبة لمهام القطع الكبيرة الحجم والثقيلة. تستخدم آلات القص الميكانيكية آليات ميكانيكية لتوفير قوة القطع وعادة ما تكون أكثر إحكاما وفعالية من حيث التكلفة ، ومناسبة لمهام القطع متوسطة الحجم. تتطلب آلات القص اليدوية تشغيلًا يدويًا وهي مناسبة لأعمال القطع الصغيرة والبسيطة.

تعتمد قدرة القطع لآلات القص على أقصى سمك للقطع وعرض القطع. تتمتع آلات القص الأكبر عمومًا بقدرة قطع أعلى ويمكنها التعامل مع مواد أكثر سمكًا وأوسع نطاقاً. تتأثر دقة القطع لآلات القص بعوامل مثل حدة الشفرة ، وتعديل خلوص الشفرة ، وصلابة الإطار ، وخصائص المواد.

اعتبارات السلامة مهمة عند تشغيل آلات القص. يجب أن يتلقى المشغلون التدريب المناسب على إجراءات التشغيل واحتياطات السلامة لآلات القص. بالإضافة إلى ذلك ، يجب ارتداء معدات الحماية الشخصية المناسبة ، مثل النظارات الواقية والقفازات. يعد الفحص الدوري وصيانة آلات القص ضروريًا لضمان عملها بشكل صحيح وتشغيلها الآمن. يعد اتباع دليل التشغيل وتوصيات الشركة المصنعة أمرًا بالغ الأهمية لضمان سلامة وفعالية تشغيل آلات القص.

باختصار ، آلات القص هي أدوات قطع أساسية تستخدم على نطاق واسع في صناعات التصنيع وتشغيل المعادن. يمكن أن يساعد فهم المبادئ والأنواع وسعة القطع واحتياطات السلامة لآلات القص في اختيار الماكينة المناسبة وتشغيلها بأمان وكفاءة.

2. الهيدروليكية مقابل آلات القص الميكانيكية

آلات القص الهيدروليكية والميكانيكية نوعان شائعان من آلات القص المستخدمة في التطبيقات الصناعية. فيما يلي مقارنة بين الاثنين:

مصدر الطاقة:

(1) آلات القص الهيدروليكية: تستخدم هذه الآلات نظامًا هيدروليكيًا لتوليد قوة القطع. يتم تطبيق القوة من خلال أسطوانات هيدروليكية مدعومة بمضخة هيدروليكية. توفر آلات القص الهيدروليكية طاقة عالية ويمكنها التعامل مع عمليات القطع الشاقة.

(2) آلات القص الميكانيكية: تستخدم هذه الآلات آليات ميكانيكية ، مثل التروس والرافعات والحذافات لتوليد قوة القطع. يتم تطبيق القوة مباشرة من خلال المكونات الميكانيكية. آلات القص الميكانيكية بشكل عام أكثر إحكاما وفعالية من حيث التكلفة.

القوة والدقة:

(1) آلات القص الهيدروليكية: بسبب النظام الهيدروليكي ، يمكن لآلات القص الهيدروليكية أن توفر قوة قطع عالية. إنها قادرة على قطع المواد السميكة والصلبة بدقة. يسمح النظام الهيدروليكي بتحكم وتعديل أفضل لقوة القطع ، مما ينتج عنه عمليات قطع دقيقة ومتسقة.

(2) آلات القص الميكانيكية: توفر آلات القص الميكانيكية قدرة قطع أقل مقارنة بالآلات الهيدروليكية. إنها مناسبة لمهام القطع المتوسطة. ومع ذلك ، يمكن أن تتأثر دقة القطع لآلات القص الميكانيكية بعوامل مثل التآكل الميكانيكي ، الأمر الذي قد يتطلب تعديلات وصيانة متكررة.

الحجم والمساحة:

(3) آلات القص الهيدروليكية: آلات القص الهيدروليكية بشكل عام أكبر وتتطلب مساحة أكبر بسبب مكونات النظام الهيدروليكي ، مثل المضخة الهيدروليكية ، والأسطوانات ، والخراطيم.

(4) آلات القص الميكانيكية: آلات القص الميكانيكية أكثر إحكاما وتشغل مساحة أقل. غالبًا ما يتم تفضيلهم في ورش العمل الصغيرة أو حيث تكون المساحة محدودة.

يكلف:

(1) آلات القص الهيدروليكية: عادة ما تكون آلات القص الهيدروليكية أكثر تكلفة بسبب تعقيد وتكلفة مكونات النظام الهيدروليكي.

(2) آلات القص الميكانيكية: آلات القص الميكانيكية بشكل عام تكون ميسورة التكلفة وفعالة من حيث التكلفة.

باختصار ، توفر آلات القص الهيدروليكية طاقة ودقة عاليتين ، مما يجعلها مناسبة لعمليات القطع الشاقة. إنها أكبر وأكثر تكلفة. من ناحية أخرى ، فإن آلات القص الميكانيكية أكثر إحكاما وفعالية من حيث التكلفة ومناسبة لمهام القطع المتوسطة. يعتمد الاختيار بين آلات القص الهيدروليكية والميكانيكية على متطلبات القطع المحددة ، والمساحة المتاحة ، واعتبارات الميزانية.

3. المكونات والتشغيل

مكونات آلة القص:

(1) طاولة القص: هذا هو السطح المستوي أو السرير الذي توضع عليه المادة المراد قطعها. يوفر الدعم والاستقرار أثناء عملية القطع.

(2) شفرات القطع: هذه هي الشفرات الحادة التي تقوم بقطع المادة الفعلي. عادة ما تكون مصنوعة من فولاذ الأدوات عالي الجودة ويتم تثبيتها بإحكام على الماكينة. يمكن أن تكون الشفرات مستقيمة أو منحنية أو بزاوية ، حسب عملية القطع المطلوبة.

(3) ضبط إزالة الشفرة: غالبًا ما تحتوي آلات القص على آلية لضبط الخلوص بين الشفرات العلوية والسفلية. يسمح هذا الضبط بالتحكم الدقيق في فجوة القطع ، مما يضمن عمليات قطع نظيفة ودقيقة.

(4) المقياس الخلفي: المقياس الخلفي هو توقف متحرك أو سياج يقع خلف طاولة القص. إنه يساعد في وضع المواد بدقة لعمليات القطع المتكررة. يمكن تعديل المقياس الخلفي يدويًا أو التحكم فيه بواسطة نظام آلي.

(5) نظام القيادة: يوفر نظام القيادة القدرة على تحريك شفرات القطع. في آلات القص الهيدروليكية ، يتكون نظام القيادة من مضخة هيدروليكية وأسطوانات وصمامات. في آلات القص الميكانيكية ، عادة ما تتضمن مكونات ميكانيكية مثل التروس والرافعات والحذافات.

(6) لوحة التحكم: تحتوي لوحة التحكم على أدوات التحكم والمفاتيح لتشغيل آلة القص. يسمح للمشغل ببدء وإيقاف الماكينة ، وضبط الإعدادات ، ومراقبة عملية القطع.

تشغيل آلة القص:

(1) تحضير المواد: يتم تحضير المواد المراد قطعها عن طريق التأكد من أنها نظيفة ومستقيمة ومحاذاة بشكل صحيح مع طاولة القص. يجب إزالة أي طلاءات أو أغشية واقية على المادة.

(2) وضع المواد: يتم وضع المادة على طاولة القص ، مما يضمن محاذاة المقياس الخلفي إن أمكن. يجب على المشغل الحرص على وضع المواد بشكل آمن وتجنب أي عوائق يمكن أن تتداخل مع عملية القطع.

(3) ضبط إزالة الشفرة: يتم ضبط خلوص الشفرة وفقًا لسمك ونوع المادة التي يتم قطعها. يضمن هذا الضبط القص المناسب دون إتلاف المادة أو الشفرات. يجب اتباع إرشادات الشركة المصنعة أو دليل الماكينة لإعدادات خلوص الشفرة الصحيحة.

(4) عملية القطع: بمجرد وضع المادة بشكل صحيح وتعيين خلوص الشفرة ، يبدأ المشغل في عملية القطع. في آلات القص الهيدروليكية ، يتم تنشيط المضخة الهيدروليكية لتوفير قوة القطع اللازمة. في آلات القص الميكانيكية ، يقوم المشغل بتشغيل نظام القيادة الذي ينقل الطاقة إلى شفرات القطع.

(5) المراقبة والتحكم: أثناء عملية القطع ، يراقب المشغل العملية لضمان القطع السلس والدقيق. قد توفر لوحة التحكم مؤشرات أو شاشات لمراقبة سرعة القطع وموضع الشفرة والمعلمات الأخرى. يجب معالجة أي تشوهات أو قضايا على الفور.

(6) إزالة المواد وتكرارها: بعد اكتمال عملية القطع ، تتم إزالة القطع المقطوعة من طاولة القص. يمكن تكرار العملية لعمليات القطع اللاحقة ، وضبط المقياس الخلفي إذا لزم الأمر.

من المهم ملاحظة أن العملية المحددة لآلة القص قد تختلف اعتمادًا على طراز الماكينة والشركة المصنعة. يجب على المشغلين دائمًا الرجوع إلى دليل الآلة وتلقي التدريب المناسب قبل تشغيل آلة القص.

4. قدرة القطع والدقة

تعد قدرة القطع والدقة من الاعتبارات الهامة عند استخدام آلة القص. دعونا نناقش كل منهم:

قدرة القطع:

(1) تتمتع آلات القص بقدرة قطع محددة ، والتي تشير إلى أقصى سمك وعرض للمادة التي يمكن قطعها بشكل فعال. يتم تحديد قدرة القطع من خلال عوامل مثل قوة الآلة ، وقوة الشفرات ، وصلابة طاولة القص.

(2) من الأهمية بمكان اختيار آلة قص ذات قدرة قطع تتوافق مع متطلبات المواد التي ستعمل معها. يمكن أن تؤدي محاولة قطع المواد بما يتجاوز قدرة الماكينة إلى ضعف جودة القطع أو تلف الشفرة أو حتى حدوث عطل في الماكينة.

دقة القطع:

(1) تشير دقة القطع إلى قدرة آلة القص على إجراء عمليات قطع دقيقة ومتسقة. يتأثر بعدة عوامل ، بما في ذلك تصميم وحالة الماكينة ، والحدة ومحاذاة الشفرات ، وأنظمة التحكم والمراقبة.

(2) لتحقيق دقة قطع عالية ، من المهم الحفاظ على آلة القص بشكل صحيح. يمكن أن يساعد شحذ الشفرة واستبدالها بانتظام ، بالإضافة إلى الصيانة الروتينية والمعايرة ، في ضمان إجراء عمليات قطع دقيقة.

(3) تلعب مهارة وخبرة المشغل أيضًا دورًا مهمًا في تحقيق دقة القطع. يعد وضع المواد بشكل صحيح ، وتعديل خلوص الشفرة ، والمراقبة الدقيقة لعملية القطع ضرورية للحصول على قطع دقيق ونظيف.

العوامل المؤثرة في الدقة:

(1) حالة الشفرة: يمكن أن تؤدي الشفرات الباهتة أو التالفة إلى جروح غير متساوية وتقليل الدقة. يعد الفحص الدوري للشفرات وصيانتها ضروريًا للحفاظ على دقة القطع.

(2) خلوص الشفرة: قد يؤدي الخلوص غير الصحيح للشفرة إلى حدوث جروح مشوهة أو غير كاملة. من المهم تعيين الخلوص المناسب للشفرة للمادة التي يتم قطعها.

(3) محاذاة المواد: تعد المحاذاة المناسبة للمادة مع طاولة القص ومقياس الظهر أمرًا بالغ الأهمية لإجراء عمليات قطع دقيقة. يمكن أن يتسبب المحاذاة الخاطئة في حدوث جروح ملتوية أو غير متساوية.

(4) صلابة الماكينة: تؤثر صلابة آلة القص ، بما في ذلك طاولة القص والإطار ، على دقة القطع. توفر الماكينة القوية والتي يتم صيانتها جيدًا استقرارًا أفضل وتقلل من فرص الانحراف أثناء عملية القطع.

يوصى باتباع إرشادات الشركة المصنعة وتوصياتها الخاصة بآلة القص المحددة المستخدمة. تعد الصيانة الدورية وفحص الشفرة وتدريب المشغل ضرورية لضمان دقة وسعة القطع المثلى.

5. اعتبارات السلامة

تعتبر اعتبارات السلامة ذات أهمية قصوى عند تشغيل آلة القص. فيما يلي بعض إجراءات السلامة الأساسية التي يجب وضعها في الاعتبار:

(1) اقرأ الدليل واتبعه: تعرف على إرشادات الشركة المصنعة وإرشادات السلامة الواردة في دليل الجهاز. افهم ميزات الماكينة وأدوات التحكم والمخاطر المحتملة قبل تشغيلها.

(2) معدات الحماية الشخصية (PPE): قم دائمًا بارتداء معدات الوقاية الشخصية المناسبة ، بما في ذلك نظارات السلامة أو النظارات الواقية والقفازات وواقي الأذن. اعتمادًا على الماكينة المحددة والمواد التي يتم قطعها ، قد تكون هناك حاجة إلى معدات حماية إضافية مثل واقي للوجه أو مئزر.

(3) فحص الماكينة: قبل بدء تشغيل الماكينة ، افحصها بحثًا عن أي علامات تلف أو أجزاء مفكوكة أو مكونات معطلة. تأكد من أن جميع حراس السلامة والأجهزة في مكانها وتعمل بشكل صحيح.

(4) التدريب والكفاءة: يجب أن يقوم الأفراد المدربون والمصرح لهم فقط بتشغيل آلة القص. يجب أن يشمل التدريب المناسب تشغيل الماكينة ، وإجراءات السلامة ، والإغلاق الطارئ ، والتعامل مع المواد.

(5) مناولة المواد: توخى الحذر عند التعامل مع المواد ، خاصة الكبيرة منها أو الثقيلة. استخدم معدات الرفع أو المساعدة عند الضرورة لتجنب الإجهاد أو الإصابات.

(6) توقف الطوارئ: تعرف على موقع وتشغيل زر الإيقاف في حالة الطوارئ أو المفتاح. كن مستعدًا لاستخدامه في حالة حدوث أي حالة طارئة أو حالة غير آمنة.

(7) سلامة الشفرة: لا تصل أبدًا إلى منطقة القطع أثناء تشغيل الماكينة أو محاولة ضبط الشفرات دون تدريب مناسب. انتظر دائمًا حتى تتوقف الماكينة تمامًا قبل إجراء أي تعديلات أو صيانة.

(8) التدبير المنزلي: الحفاظ على منطقة عمل نظيفة ومنظمة. قم بإزالة أي حطام أو قصاصات أو عوائق قد تتداخل مع تشغيل الجهاز أو تتسبب في وقوع حوادث.

(9) Lockout / Tagout: اتبع إجراءات الإغلاق / tagout المناسبة عند إجراء الصيانة أو الإصلاحات على الجهاز. يتضمن ذلك فصل مصدر الطاقة والتأكد من أنه لا يمكن إعادة تنشيطه عن طريق الخطأ.

(10) الصيانة الدورية: التزم بجدول الصيانة الموصى به لآلة القص. يتضمن ذلك شحذ الشفرة والتشحيم وفحص المكونات الميكانيكية والكهربائية.

تذكر أن السلامة يجب أن تكون دائمًا على رأس أولوياتك عند تشغيل أي آلة. إذا كانت لديك أي مخاوف أو واجهت أي مشاكل مع آلة القص ، فقم بإيقاف العملية على الفور واطلب المساعدة من فني أو مشرف مؤهل.

آلة القطع بالليزر:

1.مقدمة في القطع بالليزر:

يعتبر القطع بالليزر طريقة عالية الدقة ومتعددة الاستخدامات لقطع المواد المختلفة باستخدام شعاع ليزر عالي الطاقة. لقد أحدث ثورة في الصناعة التحويلية من خلال توفير بديل أسرع وأكثر دقة وأكثر كفاءة لطرق القطع التقليدية. تستخدم آلات القطع بالليزر في مجموعة واسعة من الصناعات ، بما في ذلك السيارات والفضاء والإلكترونيات واللافتات وصناعة المجوهرات.

يعمل القطع بالليزر عن طريق توجيه شعاع الليزر على المادة المراد قطعها. يتم إنشاء شعاع الليزر بواسطة مرنان ليزر ، والذي يتكون من وسيط ليزر (مثل ثاني أكسيد الكربون أو الألياف أو البلورات المشبعة بالنيوديميوم) ونظام لإثارة وسط الليزر (مثل التفريغ الكهربائي أو ضخ الصمام الثنائي). يتم بعد ذلك تركيز شعاع الليزر على المادة باستخدام سلسلة من المرايا والعدسات ، مما يزيد من شدة الشعاع. تعمل الحرارة الشديدة لشعاع الليزر على إذابة المادة أو حرقها أو تبخرها ، مما يؤدي إلى قطع نظيف ودقيق.

2- أنواع آلات القطع بالليزر:

تتوفر أنواع مختلفة من آلات القطع بالليزر ، ولكل منها مزاياها الخاصة وتطبيقاتها المناسبة. تشمل الأنواع الأكثر شيوعًا ليزر ثاني أكسيد الكربون وليزر الألياف وليزر النيوديميوم.

ليزر ثاني أكسيد الكربون هو أكثر أنواع آلات القطع بالليزر استخدامًا. يستخدمون مزيجًا من ثاني أكسيد الكربون والنيتروجين والهيليوم كوسيط ليزر. ليزر ثاني أكسيد الكربون متعدد الاستخدامات ويمكنه قطع مجموعة واسعة من المواد ، بما في ذلك المواد غير المعدنية مثل البلاستيك والخشب والأقمشة ، وكذلك المعادن.

تستخدم ليزر الألياف الألياف الضوئية كوسيط ليزر. إنها عالية الكفاءة وتستخدم بشكل أساسي لقطع المعادن ، بما في ذلك الفولاذ المقاوم للصدأ والألمنيوم والنحاس. توفر الليزرات الليفية جودة شعاع عالية ، مما يؤدي إلى سرعات قطع أسرع ودقة محسنة.

تستخدم ليزرات النيوديميوم بلورات مخدرة بالنيوديميوم (مثل عقيق ألمنيوم الإيتريوم المشبع بالنيوديميوم أو Nd: YAG) كوسيط ليزر. وهي معروفة بطاقتها العالية وتستخدم في القطع والنقش بدقة. يشيع استخدام ليزر النيوديميوم في التطبيقات التي تتطلب طاقة عالية وتفاصيل دقيقة ، مثل صناعة المجوهرات والمعالجة الدقيقة.

3-المزايا والقيود:

يوفر القطع بالليزر العديد من المزايا مقارنة بأساليب القطع التقليدية. واحدة من المزايا الرئيسية هي الدقة العالية والدقة. يمكن لآلات القطع بالليزر إجراء عمليات قطع معقدة ومعقدة بأقل قدر من التشويه. كما أنها توفر جودة حافة ممتازة ، مما يلغي الحاجة إلى عمليات تشطيب إضافية.

ميزة أخرى هي سرعة وكفاءة القطع بالليزر. يمكن لآلات القطع بالليزر أن تقطع بسرعات عالية ، مما يؤدي إلى أوقات إنتاج أسرع وزيادة الإنتاجية. يمكنهم أيضًا قطع أجزاء متعددة في وقت واحد ، مما يؤدي إلى زيادة تحسين الكفاءة.

القطع بالليزر هو طريقة قطع بدون تلامس ، مما يعني أنه لا يوجد اتصال مادي بين أداة القطع والمادة. هذا يقلل من مخاطر تلف المواد ويسمح بقطع المواد الحساسة أو الهشة.

ومع ذلك ، فإن القطع بالليزر له بعض القيود. تعتمد سماكة آلة القطع بالليزر على قوة الليزر ونوع المادة التي يتم قطعها. قد تتطلب المواد السميكة تمريرات متعددة أو ليزرًا أكثر قوة لتحقيق قطع نظيف. بالإضافة إلى ذلك ، يمكن أن تكون آلات القطع بالليزر مكلفة للشراء والصيانة ، مما يجعلها أكثر ملاءمة لبيئات الإنتاج ذات الحجم الكبير.

4-توافق المواد والسمك:

يمكن لآلات القطع بالليزر قص مجموعة واسعة من المواد ، بما في ذلك المعادن والبلاستيك والخشب والمنسوجات والمزيد. يعتمد توافق المادة مع القطع بالليزر على قدرتها على امتصاص طاقة الليزر. قد تتطلب المواد شديدة الانعكاس ، مثل النحاس أو الألومنيوم ، طاقة ليزر أعلى للقطع.

يعتمد سمك المادة التي يمكن قطعها على قوة الليزر ونوع المادة. يمكن لآلات القطع بالليزر أن تقطع المواد الرقيقة بدقة عالية. على سبيل المثال ، يمكن لآلة القطع بليزر CO2 أن تقطع ما يصل إلى 25 مم من الفولاذ السميك ، بينما يمكن لآلة القطع بليزر الألياف أن تقطع ما يصل إلى 30 مم من الفولاذ. ومع ذلك ، قد تختلف السعة القصوى للسمك اعتمادًا على الماكينة المحددة وطاقة الليزر.

من المهم مراعاة توافق المواد وسعة السماكة لآلة القطع بالليزر قبل اختيار الماكينة المناسبة لتطبيق معين. يمكن أن تساعد استشارة مورد أو مصنع لآلة القطع بالليزر في تحديد أفضل آلة لمتطلبات مادة وسمك معينة.

مكبس الطاقة:

1.استكشاف مكابس الطاقة:

آلات ضغط الطاقة ، والمعروفة أيضًا باسم آلات الضغط أو مكابس الختم ، هي آلات متعددة الاستخدامات تستخدم في الأشغال المعدنية لعمليات مختلفة مثل التثقيب ، والانحناء ، والتشكيل ، والقطع. يتم استخدامها بشكل شائع في صناعات مثل السيارات والتصنيع والبناء وإنتاج الأجهزة. تأتي آلات الضغط بأحجام وتكوينات مختلفة لتلائم التطبيقات المختلفة ومتطلبات الإنتاج.

تم تصميم آلات ضغط الطاقة لتطبيق القوة على قطعة العمل باستخدام أنظمة ميكانيكية أو هيدروليكية. إنها قادرة على ممارسة ضغط عالٍ لتشكيل أو قطع أو تشكيل الصفائح المعدنية أو المواد الأخرى. يمكن تصنيف آلات الضغط الكهربائية إلى أنواع ميكانيكية وهيدروليكية بناءً على مصدر طاقتها وتشغيلها.

2-الميكانيكية مقابل مكابس الطاقة الهيدروليكية:

تستخدم مكابس الطاقة الميكانيكية القوة الميكانيكية ، التي يتم إنشاؤها عادةً بواسطة دولاب الموازنة والعمود المرفقي ، لإجراء العمليات. هم معروفون بسرعتهم العالية وإنتاجيتهم. تحتوي آلات الضغط الميكانيكية على القابض أو نظام الفرامل الميكانيكي الذي يتحكم في حركة الشوط وإيقاف الكبش. إنها مناسبة لبيئات الإنتاج ذات الحجم الكبير حيث تكون السرعة والدقة مهمة.

من ناحية أخرى ، تستخدم مكابس الطاقة الهيدروليكية أنظمة هيدروليكية لتوليد القوة. يستخدمون الأسطوانات الهيدروليكية للضغط على الكبش وإجراء العمليات. توفر آلات الضغط الهيدروليكية مزيدًا من التحكم والمرونة من حيث تعديل القوة وتعديل السرعة. غالبًا ما يتم استخدامها للعمليات التي تتطلب تحكمًا دقيقًا في القوة أو للتطبيقات التي تتضمن الرسم العميق أو تشكيل المواد.

يعتمد الاختيار بين مكبس الطاقة الميكانيكي أو الهيدروليكي على المتطلبات المحددة للتطبيق. يجب مراعاة عوامل مثل نوع العملية ، وسمك المادة ، وحجم الإنتاج ، ومتطلبات الدقة عند اختيار آلة الضغط المناسبة.

3-المكونات والتشغيل:

تتكون آلات الضغط من عدة مكونات رئيسية تعمل معًا لأداء عمليات مختلفة. تشمل هذه المكونات الإطار ، والشريحة أو الكبش ، والداعم ، والقالب ، والقابض أو نظام الفرامل ، ونظام التحكم.

يوفر الإطار الهيكل والدعم للآلة. عادة ما تكون مصنوعة من الحديد الزهر أو الفولاذ لتحمل القوى التي تمارس أثناء التشغيل. تتحرك الشريحة ، المعروفة أيضًا باسم الكبش ، لأعلى ولأسفل لتطبيق القوة على المادة. يتم توجيهه بواسطة الإطار ويمكن تشغيله بواسطة عمود مرفقي أو أسطوانات هيدروليكية.

المسند هو سطح مستو توضع عليه المادة. يوفر الدعم لقطعة العمل أثناء العملية. القالب عبارة عن أداة ذات شكل خاص تؤدي العملية المطلوبة ، مثل تثقيب ثقب أو ثني لوح معدني. يتم تثبيت القالب على الدعامة أو الكبش ، حسب نوع العملية.

يتحكم نظام القابض أو الفرامل في حركة الكبش وإيقافه. في آلات الضغط الميكانيكية ، يتم استخدام القابض أو الفرامل الميكانيكية لتعشيق أو فك تعشيق دولاب الموازنة ، والتحكم في حركة الكبش. في مكابس الضغط الهيدروليكية ، يتحكم النظام الهيدروليكي في حركة المكبس.

يمكن أن يختلف نظام التحكم في آلة الضغط اعتمادًا على الجهاز المحدد وميزاته. يمكن أن تتراوح من أدوات التحكم اليدوية البسيطة إلى أنظمة التحكم العددي الحاسوبي المتقدمة (CNC). توفر أنظمة CNC تحكمًا دقيقًا في تشغيل الماكينة ، مما يسمح بالعمليات القابلة للبرمجة والتكرار.

4- قدرات اللكم والانحناء والتشكيل:

آلات الضغط قادرة على إجراء عمليات مختلفة ، اعتمادًا على الأدوات والقوالب المستخدمة. تتضمن بعض العمليات الشائعة التثقيب ، والانحناء ، والتشكيل ، والقطع ، والسكك ، والنقش ، والرسم العميق.

التثقيب هو عملية إنشاء ثقوب أو أشكال في مادة باستخدام مجموعة الثقب والقوالب. الانحناء هو عملية تشويه مادة لتشكيل زوايا أو منحنيات. يتضمن التشكيل تشكيل مادة لإنشاء كائنات ثلاثية الأبعاد أو أشكال هندسية معقدة. التقطيع هو عملية قطع شكل مسطح من قطعة أكبر من المواد. النقش هو عملية تتضمن ضغط مادة لإنشاء شكل أو نمط دقيق. النقش هو عملية إنشاء مرفوعة أو منخفضة

خاتمة:

من خلال الخوض في المعرفة الشاملة الواردة في هذا الدليل النهائي ، اكتسبت فهمًا قويًا لـ اضغط على الفرامل ، وأدوات الفرامل الضاغطة ، وآلة القص ، وآلة القطع بالليزر ، وآلة الضغط الكهربائية. مسلحًا بهذه المعرفة ، يمكنك اختيار هذه الآلات وتشغيلها وتحسينها بثقة لتحقيق نتائج تصنيع معادن دقيقة وفعالة. تذكر إعطاء الأولوية للسلامة والصيانة الدورية والبقاء على اطلاع بأحدث التطورات في الصناعة للبقاء في الصدارة في عالم الأشغال المعدنية دائم التطور.