No mundo da fabricação de metal, várias máquinas-chave desempenham um papel vital na modelagem e corte de metal com precisão e eficiência. Este guia definitivo fornece conhecimento e insights abrangentes sobre os produtos essenciais da indústria: Prensa Dobradeira, Ferramentas de Prensa Dobradeira, Máquina de Corte, Máquina de Corte a Laser e Prensa Elétrica. Seja você um iniciante ou um profissional experiente, este guia fornecerá as informações necessárias para entender, selecionar e otimizar o uso dessas máquinas para suas necessidades de usinagem.

Pressione o freio:

Uma dobradeira é um equipamento chave usado no campo da fabricação de metal para dobrar e dobrar chapas de metal. Ele utiliza pressão para dobrar a folha de metal na forma desejada. É comumente usado para criar peças dobradas, invólucros, tubos e outros componentes metálicos.

Uma dobradeira consiste em uma matriz superior e uma matriz inferior, com a matriz superior fixada na estrutura e a matriz inferior móvel por meio de um sistema hidráulico ou sistema de acionamento mecânico. A folha de metal é colocada entre as duas matrizes e então dobrada no ângulo e formato desejados pela aplicação de pressão.

As dobradeiras normalmente têm os seguintes recursos e capacidades:

(1) Capacidade de dobra: As prensas dobradeiras podem alcançar dobras em diferentes ângulos e raios para atender a vários requisitos de peças de trabalho.

(2) Precisão: Resultados de dobra de alta precisão podem ser alcançados ajustando a posição das matrizes superior e inferior.

(3) Automação: Algumas dobradeiras modernas são equipadas com sistemas CNC, permitindo operação e programação automatizadas.

(4) Versatilidade: As dobradeiras podem ser usadas para várias tarefas de dobra e diferentes tipos de materiais metálicos, trocando diferentes ferramentas e matrizes.

(5) Segurança: As dobradeiras são normalmente equipadas com dispositivos de segurança, como cortinas de luz, tampas protetoras e botões de parada de emergência para garantir a segurança do operador.

As prensas dobradeiras são amplamente utilizadas em indústrias como fabricação automotiva, aeroespacial, construção, eletrônica e muito mais. Eles são equipamentos essenciais para obter uma fabricação de metal precisa e eficiente.

Existem vários tipos de dobradeiras comumente usadas na fabricação de metais:

Prensa Dobradeira Mecânica: Usa um volante mecânico e sistema de embreagem para dobrar.

Prensa Dobradeira Hidráulica: Utiliza cilindros hidráulicos para controle preciso da dobra.

Prensa dobradeira servo-elétrica: usa servomotores elétricos para dobra de alta precisão.

Prensa Dobradeira Pneumática: Depende de ar comprimido para aplicações mais leves.

Dobradeira CNC: Equipada com controles computadorizados para operações de dobra automatizadas e precisas.

A escolha da prensa dobradeira depende de fatores como tipo de material, espessura, requisitos de dobra e volume de produção.

3. Componentes e Princípios de Funcionamento

Uma dobradeira consiste em vários componentes principais que trabalham juntos para realizar a operação de dobra. Aqui estão os principais componentes e suas funções:

Estrutura: A estrutura fornece suporte estrutural e estabilidade para a prensa dobradeira.

Leito: O leito é uma superfície plana onde é colocado o material a ser dobrado.

Aríete: O aríete é a parte móvel da dobradeira que aplica força ao material para dobrar.

Matriz: A matriz é uma ferramenta que molda o material fornecendo um ângulo de dobra específico.

Punção: A punção é outra ferramenta que pressiona o material, trabalhando em conjunto com a matriz para dobrá-lo.

Backgauge: O backgauge é um dispositivo ajustável que posiciona o material com precisão para uma dobra consistente.

4. Principais recursos e benefícios

Colocação do material: O operador coloca a chapa ou placa de metal na base da prensa dobradeira.

Configuração da ferramenta: A matriz e o punção apropriados são selecionados e instalados na prensa dobradeira.

Ajuste do Backgauge: O backgauge é ajustado para posicionar o material corretamente para a dobra desejada.

Processo de dobra: O êmbolo se move para baixo, aplicando força ao material, que fica entre o punção e a matriz. Essa ação de dobra cria o ângulo desejado no material.

Remoção de material: Uma vez concluída a dobra, o operador remove o material dobrado da prensa dobradeira.

5. Aplicações e Indústrias

Prensa dobradeiras são amplamente utilizadas em vários setores para diferentes aplicações, incluindo:

Fabricação de metal: As prensas dobradeiras são comumente usadas em oficinas de fabricação de metal para dobrar e moldar chapas e placas de metal para vários produtos, como invólucros, suportes, estruturas e painéis.

Indústria automotiva: As dobradeiras são usadas na indústria automotiva para fabricar componentes como chassis, suportes e painéis de carroceria.

Indústria Aeroespacial: As dobradeiras são utilizadas na indústria aeroespacial para dobrar e formar peças metálicas usadas em estruturas e componentes de aeronaves.

Construção e Arquitetura: As dobradeiras são utilizadas nos setores de construção e arquitetura para dobrar componentes metálicos usados em estruturas de edifícios, fachadas e elementos decorativos.

Eletrônicos e eletrodomésticos: As prensas dobradeiras são empregadas na fabricação de gabinetes eletrônicos, componentes de eletrodomésticos e produtos de consumo.

Ferramentas de freio de pressão:

1.Importância das Ferramentas de Prensa Dobradeira

As ferramentas de prensa dobradeira desempenham um papel crucial no desempenho e na eficiência das máquinas dobradeiras. Aqui estão alguns pontos-chave que destacam a importância das ferramentas para dobradeiras:

(1) Dobra de precisão: As ferramentas de freio de prensa são projetadas para fornecer ângulos de dobra precisos e precisos. Eles garantem resultados consistentes e ajudam a atender às especificações exigidas para o produto final. A qualidade e a precisão das ferramentas impactam diretamente na qualidade geral das peças dobradas.

(2) Versatilidade: As ferramentas de freio de prensa vêm em várias formas, tamanhos e configurações para acomodar diferentes requisitos de dobra. Eles podem ser personalizados ou trocados para obter diferentes ângulos de dobra, raios ou formas complexas. Essa versatilidade permite que os fabricantes produzam uma ampla gama de produtos usando a mesma máquina.

(3) Durabilidade e longevidade: As ferramentas para dobradeiras são feitas de materiais de alta qualidade, como aço endurecido ou ligas especiais, o que as torna altamente duráveis e resistentes ao desgaste. A manutenção adequada e as inspeções regulares das ferramentas garantem sua longevidade, reduzindo a necessidade de substituições frequentes.

(4) Eficiência e produtividade: Ferramentas de dobradeira bem projetadas otimizam o processo de dobra, reduzindo o tempo de configuração e aumentando a produtividade. Eles permitem ciclos de dobra mais rápidos, permitindo que os fabricantes produzam mais peças em menos tempo. Ferramentas eficientes também minimizam o desperdício de material e melhoram a eficiência geral da produção.

(5) Economia de custos: Usar as ferramentas corretas para dobradeiras pode levar a economias de custos de várias maneiras. A dobra precisa reduz o desperdício de material, economizando nos custos de matéria-prima. Ferramentas eficientes reduzem o tempo de configuração e aumentam a produtividade da máquina, maximizando a produção por hora. Além disso, ferramentas duráveis têm vida útil mais longa, reduzindo a frequência de substituições e os custos de manutenção.

(6) Segurança: As ferramentas do freio de prensa são projetadas com recursos de segurança em mente. Oferecem mecanismos de fixação e retenção adequados para fixar o material durante a dobra, minimizando o risco de acidentes. Além disso, o uso de ferramentas de alta qualidade reduz as chances de falha ou quebra da ferramenta, garantindo a segurança do operador.

(7) Em resumo, as ferramentas de prensa dobradeira são vitais para obter resultados de dobra precisos e precisos, melhorando a produtividade, reduzindo custos e garantindo a segurança do operador. Selecionar as ferramentas certas e mantê-las adequadamente é essencial para a operação eficiente das máquinas dobradeiras.

2. Tipos de ferramentas de dobradeira (incluindo ferramentas ARC de dobradeira)

Existem vários tipos de ferramentas para dobradeiras disponíveis, cada uma projetada para aplicações específicas de dobra. Aqui estão alguns tipos comuns de ferramentas para dobradeiras:

V-Die: V-die são as ferramentas de freio de prensa mais comumente usadas. Eles consistem em uma matriz de fundo com uma ranhura em forma de V e um punção com uma ponta em forma de V correspondente. As matrizes em V são versáteis e podem ser usadas para uma ampla gama de materiais e ângulos de dobra.

(1) Matriz de fundo: As matrizes de fundo, também conhecidas como matrizes planas, têm uma superfície plana em vez de uma ranhura em forma de V. Eles são usados para obter dobras acentuadas ou para dobrar materiais mais espessos, onde é necessário um raio mais apertado.

(2) Punção Gooseneck: Punções Gooseneck têm uma forma curva que permite dobras profundas e deslocadas. Eles são comumente usados para dobrar canais, caixas e outras formas complexas.

(3) Ferramenta de bainha: As ferramentas de bainha são usadas para criar bainhas ou flanges na borda de uma peça de chapa metálica. Eles consistem em um conjunto de punção e matriz que dobra o material sobre si mesmo para criar uma borda segura.

(4) Ferramenta de raio: As ferramentas de raio, também conhecidas como punções de raio ou matrizes de raio, são usadas para criar dobras curvas com um raio específico. Eles estão disponíveis em vários tamanhos para acomodar diferentes requisitos de dobra.

(5) Matriz Multi-V: As matrizes Multi-V têm várias ranhuras em forma de V de tamanhos diferentes em uma única matriz. Eles permitem trocas de ferramentas rápidas e fáceis sem a necessidade de matrizes separadas para diferentes ângulos de dobra.

(6) Ferramentas de prensagem ARC: As ferramentas de dobragem ARC são ferramentas especializadas usadas para dobrar chapas metálicas em formas de arco. Eles são projetados para criar dobras curvas precisas e consistentes, comumente usadas em aplicações como peças cilíndricas, tubos ou perfis curvos.

As ferramentas de prensa dobradeira ARC normalmente consistem em uma matriz inferior com uma ranhura curva e um punção com uma ponta curva correspondente. Eles permitem a dobra precisa e repetível de chapas metálicas em vários formatos de arco.

3. Seleção de materiais e revestimentos

Quando se trata de ferramentas para dobradeiras, a seleção de materiais e revestimentos desempenham um papel importante em seu desempenho e longevidade. Aqui está uma breve visão geral da seleção de materiais e revestimentos para ferramentas de prensa dobradeira:

Seleção de Materiais:

(1) Aço para ferramentas: O aço para ferramentas, como D2 ou A2, é comumente usado para ferramentas de dobradeiras devido à sua alta dureza, resistência ao desgaste e tenacidade.

(2) Carboneto: Insertos ou pontas de carboneto são usados para aplicações pesadas ou ao dobrar materiais abrasivos. O carboneto oferece excelente resistência ao desgaste, mas é mais frágil do que o aço para ferramentas.

(3) Aço de alta velocidade (HSS): HSS é outra opção para ferramentas de prensa dobradeira. Oferece boa tenacidade e resistência ao desgaste, mas não tão alta quanto o aço ferramenta.

Revestimentos:

(4) Revestimento de nitreto: revestimentos de nitreto, como TiN (nitreto de titânio) ou TiCN (carbonitreto de titânio), melhoram a dureza da superfície e a resistência ao desgaste da ferramenta. Eles são adequados para aplicações de dobra de uso geral.

(5) Revestimento DLC: Os revestimentos DLC (Diamond-Like Carbon) fornecem excelente dureza, baixo atrito e alta resistência ao desgaste. Eles são ideais para dobrar aço inoxidável e outros materiais difíceis de moldar.

(6) Revestimento PVD: Revestimentos de Deposição Física de Vapor (PVD), como TiAlN (Nitreto de Alumínio e Titânio), melhoram o desempenho da ferramenta reduzindo o atrito e aumentando a resistência ao desgaste.

(7) Cromagem: Cromagem é um revestimento comum para ferramentas de prensa dobradeira. Proporciona boa resistência à corrosão e reduz o atrito durante as operações de dobra.

A seleção do material e do revestimento depende de fatores como o tipo de material que está sendo dobrado, a aplicação da dobra e a vida útil desejada da ferramenta. É importante escolher a combinação certa de material e revestimento para garantir desempenho e durabilidade ideais das ferramentas da dobradeira.

4.Configurações e considerações de ferramentas

Quando se trata de ferramentas para dobradeiras, as configurações e considerações das ferramentas são cruciais para obter operações de dobra precisas e eficientes. Aqui estão alguns aspectos importantes a considerar:

Configurações de ferramentas:

(1) V-Die: O V-die é a ferramenta fêmea que fornece a forma de dobra desejada. Ele vem em várias larguras e ângulos para acomodar diferentes espessuras de material e requisitos de dobra.

(2) Punção: A punção é a ferramenta macho que entra em contato com o material e aplica força para criar a dobra. Ele também vem em diferentes formas e tamanhos para atingir ângulos de curvatura e raios específicos.

(3) Matriz Multi-V: Matrizes Multi-V têm várias ranhuras em forma de V de diferentes larguras e ângulos. Eles permitem dobrar diferentes espessuras e ângulos de materiais sem alterar a matriz.

(4) Punção Gooseneck: Punções Gooseneck têm uma forma curva que permite dobras profundas ou deslocadas onde o espaço é limitado.

(5) Ferramentas de bainha: As ferramentas de bainha são usadas para criar bordas com bainha ou flanges em chapas metálicas.

Considerações:

(1) Espessura do material: A configuração da ferramenta deve ser selecionada com base na espessura do material que está sendo dobrado. Materiais mais espessos podem exigir ferramentas maiores para acomodar o aumento da força e evitar danos à ferramenta.

(2) Tipo de material: Diferentes materiais têm propriedades variadas, como dureza e ductilidade, que podem afetar a seleção de ferramentas. Materiais mais duros podem exigir materiais de ferramentas ou revestimentos mais resistentes.

(3) Ângulo e raio da dobra: O ângulo e o raio da dobra desejados determinam a seleção das configurações de punção e matriz. Dobras acentuadas requerem raios de perfuração menores, enquanto raios maiores são necessários para dobras mais suaves.

(4) Alinhamento do Ferramental: O alinhamento adequado entre o punção e a matriz é essencial para obter dobras precisas e consistentes. O desalinhamento pode resultar em dobras irregulares ou danos à ferramenta.

(5) Manutenção do ferramental: Inspeção regular e manutenção do ferramental são necessárias para garantir desempenho e longevidade ideais. Isso inclui limpeza, lubrificação e substituição de componentes desgastados.

Ao considerar as configurações de ferramentas e esses fatores importantes, você pode selecionar as ferramentas de prensa dobradeiras apropriadas para seus requisitos específicos de dobra. Isso ajudará você a obter operações de dobra precisas e eficientes enquanto prolonga a vida útil da ferramenta.

5.Manutenção e longevidade da ferramenta

(1) Limpeza regular: Limpe as ferramentas da dobradeira regularmente para remover detritos, sujeira e lascas de metal. Use agentes e ferramentas de limpeza apropriados para evitar danos às superfícies das ferramentas. Certifique-se de que as ferramentas estejam completamente secas antes de guardá-las.

(2) Lubrificação: Aplique lubrificação nas ferramentas da prensa dobradeira conforme recomendado pelo fabricante. A lubrificação ajuda a reduzir o atrito e o desgaste, melhorando a vida útil da ferramenta. Siga as orientações do fabricante quanto ao tipo e frequência de lubrificação.

(3) Inspeção e reparo: Inspecione regularmente as ferramentas da prensa dobradeira quanto a sinais de desgaste, danos ou deformações. Verifique se há rachaduras, lascas ou desgaste excessivo nas arestas de corte. Se algum problema for detectado, repare ou substitua imediatamente as peças danificadas para evitar mais danos e garantir resultados de dobra precisos.

(4) Armazenamento adequado: Armazene as ferramentas da dobradeira em um ambiente limpo e seco para evitar corrosão e danos. Use porta-ferramentas ou caixas dedicadas para manter as ferramentas organizadas e protegidas. Evite colocar objetos pesados em cima das ferramentas para evitar deformações.

(5) Treinamento do operador: O treinamento adequado dos operadores é essencial para a manutenção e longevidade da ferramenta. Instrua os operadores sobre as técnicas corretas de uso, limites operacionais e precauções de segurança. Incentive os operadores a relatar imediatamente quaisquer problemas ou anormalidades com as ferramentas.

Seguindo essas dicas de manutenção, você pode prolongar a vida útil de suas ferramentas de prensa dobradeira e garantir operações de dobra consistentes e precisas. A manutenção regular não apenas melhora o desempenho da ferramenta, mas também contribui para a segurança e eficiência geral do processo de dobra.

6.Tecnologias e inovações avançadas de ferramental

As tecnologias e inovações avançadas de ferramentas melhoraram significativamente o desempenho e as capacidades das ferramentas de prensa dobradeira. Aqui estão alguns avanços importantes em ferramentas para dobradeiras:

(1) Materiais de alta resistência: As ferramentas para dobradeiras agora são feitas de materiais de alta resistência, como ligas de aço temperado ou carboneto. Esses materiais oferecem durabilidade superior, resistência ao desgaste e maior vida útil da ferramenta em comparação com os materiais de ferramentas tradicionais.

(2) Revestimentos e tratamentos de superfície: Revestimentos avançados e tratamentos de superfície, como TiN (nitreto de titânio) ou DLC (carbono tipo diamante), são aplicados a ferramentas de dobradeira para melhorar seu desempenho. Esses revestimentos reduzem o atrito, melhoram a resistência ao desgaste e evitam a adesão do material, resultando em melhor qualidade de dobra e maior vida útil da ferramenta.

(3) Sistemas de ferramentas de precisão: Os modernos sistemas de ferramentas para dobradeiras apresentam ferramentas de precisão com tolerâncias apertadas. Esses sistemas garantem resultados de dobra precisos e repetíveis, reduzindo os tempos de configuração e aumentando a produtividade.

(4) Sistemas de ferramentas de troca rápida: Os sistemas de ferramentas de troca rápida permitem uma rápida configuração e troca de ferramentas. Esses sistemas utilizam porta-ferramentas padronizados e mecanismos de fixação, permitindo que os operadores alternem entre diferentes configurações de ferramentas de forma rápida e eficiente.

(5) Modelagem e simulação 3D: Ferramentas de software avançadas permitem modelagem 3D e simulação de processos de dobra. Essas ferramentas ajudam a otimizar projetos de ferramentas, simular sequências de dobra e detectar possíveis problemas de colisão ou interferência antes da produção real. Isso reduz o tempo de configuração, minimiza erros e melhora a eficiência geral.

(6) Soluções de ferramentas personalizadas: Os fabricantes de ferramentas agora oferecem soluções de ferramentas personalizadas adaptadas a aplicações de dobra específicas. Essas soluções incluem perfis de ferramentas especializados, revestimentos de ferramentas personalizados e até mesmo ferramentas com sensores integrados para monitoramento e controle de processos.

Esses avanços nas tecnologias de ferramentas para dobradeiras melhoraram significativamente a produtividade, a precisão e a vida útil da ferramenta. Ao adotar essas inovações, os fabricantes podem obter maior eficiência, reduzir o tempo de inatividade e produzir peças dobradas de alta qualidade de forma consistente.

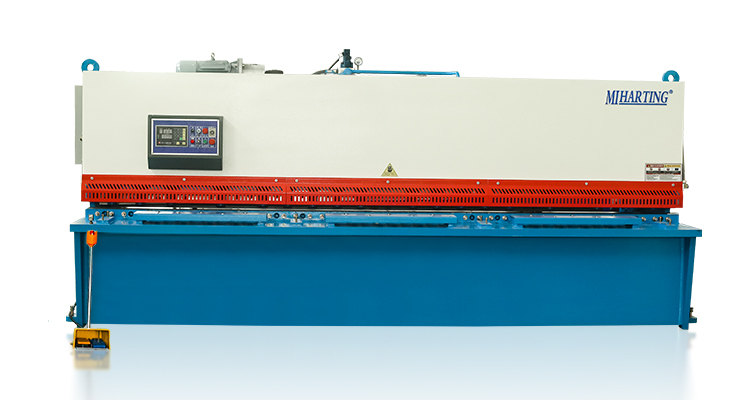

1. Compreendendo as máquinas de cisalhamento

Máquinas de corte são dispositivos mecânicos industriais usados para cortar chapas de metal e outros materiais. Eles aplicam força de cisalhamento para cortar os materiais nas formas e tamanhos desejados. As máquinas de corte são amplamente utilizadas nas indústrias de manufatura e metalurgia para produzir vários produtos e componentes.

O princípio de funcionamento das máquinas de corte envolve colocar o material em uma mesa de corte e aplicar força por meio de lâminas de corte para causar a fratura do material. As máquinas de corte podem realizar operações como corte reto, corte curvo e corte angular. Dependendo dos requisitos específicos, as máquinas de corte podem ter diferentes capacidades de corte e precisão.

Existem vários tipos de máquinas de corte, incluindo máquinas de corte hidráulicas, máquinas de corte mecânicas e máquinas de corte manuais. As máquinas de corte hidráulicas usam sistemas hidráulicos para fornecer força de corte e oferecer alta potência e precisão, tornando-as adequadas para tarefas de corte em grande escala e pesadas. As máquinas de corte mecânicas usam mecanismos mecânicos para fornecer força de corte e são tipicamente mais compactas e econômicas, adequadas para tarefas de corte de tamanho médio. As máquinas de corte manual requerem operação manual e são adequadas para trabalhos de corte simples e de pequena escala.

A capacidade de corte das máquinas de corte depende de sua espessura máxima de corte e largura de corte. Máquinas de corte maiores geralmente têm maior capacidade de corte e podem lidar com materiais mais grossos e largos. A precisão de corte das máquinas de corte é influenciada por fatores como afiação da lâmina, ajuste da folga da lâmina, rigidez da estrutura e características do material.

Considerações de segurança são importantes ao operar máquinas de corte. Os operadores devem receber treinamento adequado sobre os procedimentos de operação e precauções de segurança das máquinas de corte. Além disso, deve-se usar equipamento de proteção individual adequado, como óculos de segurança e luvas. A inspeção regular e a manutenção das máquinas de tosa são necessárias para garantir seu funcionamento adequado e operação segura. Seguir o manual de operação e as recomendações do fabricante é fundamental para garantir a segurança e eficácia na operação de máquinas de corte.

Em resumo, as máquinas de corte são ferramentas de corte essenciais amplamente utilizadas nas indústrias de manufatura e metalurgia. Compreender os princípios, tipos, capacidade de corte e precauções de segurança das máquinas de corte pode ajudar a selecionar a máquina apropriada e operá-la com segurança e eficiência.

2. Máquinas de cisalhamento hidráulicas vs. mecânicas

Máquinas de corte hidráulicas e mecânicas são dois tipos comuns de máquinas de corte usadas em aplicações industriais. Aqui está uma comparação entre os dois:

Fonte de energia:

(1) Máquinas de corte hidráulicas: Essas máquinas usam um sistema hidráulico para gerar a força de corte. A força é aplicada através de cilindros hidráulicos acionados por uma bomba hidráulica. As máquinas de corte hidráulicas oferecem alta potência e podem lidar com operações de corte pesadas.

(2) Máquinas de corte mecânicas: essas máquinas usam mecanismos mecânicos, como engrenagens, alavancas e volantes, para gerar a força de corte. A força é aplicada diretamente através dos componentes mecânicos. As máquinas de cisalhamento mecânico são geralmente mais compactas e econômicas.

Potência e Precisão:

(1) Máquinas de corte hidráulicas: Devido ao sistema hidráulico, as máquinas de corte hidráulicas podem fornecer alto poder de corte. Eles são capazes de cortar materiais grossos e duros com precisão. O sistema hidráulico permite melhor controle e ajuste da força de corte, resultando em cortes precisos e consistentes.

(2) Máquinas de corte mecânicas: As máquinas de corte mecânicas fornecem um poder de corte menor em comparação com as hidráulicas. Eles são adequados para tarefas de corte médias. No entanto, a precisão de corte das guilhotinas mecânicas pode ser afetada por fatores como desgaste mecânico, que podem exigir ajustes e manutenções mais frequentes.

Tamanho e Espaço:

(3) Cisalhadoras Hidráulicas: As guilhotinas hidráulicas são geralmente maiores e requerem mais espaço devido aos componentes do sistema hidráulico, como bomba hidráulica, cilindros e mangueiras.

(4) Máquinas de corte mecânicas: As máquinas de corte mecânicas são mais compactas e ocupam menos espaço. Eles são frequentemente preferidos em oficinas menores ou onde o espaço é limitado.

Custo:

(1) Máquinas de cisalhamento hidráulico: As máquinas de cisalhamento hidráulico são tipicamente mais caras devido à complexidade e custo dos componentes do sistema hidráulico.

(2) Máquinas de corte mecânicas: As máquinas de corte mecânicas são geralmente mais acessíveis e econômicas.

Em resumo, as guilhotinas hidráulicas fornecem alta potência e precisão, tornando-as adequadas para operações de corte pesadas. Eles são maiores e mais caros. Por outro lado, as máquinas de corte mecânicas são mais compactas, econômicas e adequadas para tarefas de corte médias. A escolha entre máquinas de corte hidráulicas e mecânicas depende dos requisitos específicos de corte, espaço disponível e considerações de orçamento.

3.Componentes e Operação

Componentes de uma máquina de corte:

(1) Mesa de Cisalhamento: Esta é a superfície plana ou base na qual o material a ser cortado é colocado. Fornece suporte e estabilidade durante o processo de corte.

(2) Lâminas de Corte: São as lâminas afiadas que realizam o corte propriamente dito do material. Eles são normalmente feitos de aço para ferramentas de alta qualidade e são montados com segurança na máquina. As lâminas podem ser retas, curvas ou anguladas, dependendo da operação de corte desejada.

(3) Ajuste da Folga da Lâmina: As máquinas de corte geralmente possuem um mecanismo para ajustar a folga entre as lâminas superior e inferior. Esse ajuste permite um controle preciso da folga de corte, garantindo cortes limpos e precisos.

(4) Medidor traseiro: O medidor traseiro é uma parada móvel ou cerca localizada atrás da mesa de cisalhamento. Ajuda a posicionar o material com precisão para operações de corte repetitivas. A bitola traseira pode ser ajustada manualmente ou controlada por um sistema motorizado.

(5) Sistema de Acionamento: O sistema de acionamento fornece a força para movimentar as lâminas de corte. Nas máquinas de corte hidráulicas, o sistema de acionamento consiste em uma bomba hidráulica, cilindros e válvulas. Em máquinas de corte mecânico, normalmente envolve componentes mecânicos, como engrenagens, alavancas e volantes.

(6) Painel de controle: O painel de controle abriga os controles e interruptores para operar a máquina de tosquia. Ele permite que o operador inicie e pare a máquina, ajuste as configurações e monitore o processo de corte.

Operação de uma máquina de corte:

(1) Preparação do material: O material a ser cortado é preparado garantindo que esteja limpo, reto e devidamente alinhado com a mesa de corte. Quaisquer revestimentos ou películas protetoras no material devem ser removidos.

(2) Colocação do material: O material é colocado na mesa de cisalhamento, garantindo que esteja alinhado com a bitola traseira, se aplicável. O operador deve ter o cuidado de posicionar o material de forma segura e evitar quaisquer obstruções que possam interferir no processo de corte.

(3) Ajuste da Folga da Lâmina: A folga da lâmina é ajustada de acordo com a espessura e o tipo de material que está sendo cortado. Este ajuste garante um corte adequado sem danificar o material ou as lâminas. As orientações do fabricante ou o manual da máquina devem ser seguidos para as configurações corretas de folga da lâmina.

(4) Operação de corte: Uma vez que o material esteja posicionado corretamente e a folga da lâmina definida, o operador inicia a operação de corte. Nas máquinas de corte hidráulicas, a bomba hidráulica é acionada para fornecer a força de corte necessária. Nas máquinas de corte mecânicas, o operador aciona o sistema de acionamento, que transfere força para as lâminas de corte.

(5) Monitoramento e Controle: Durante o processo de corte, o operador monitora a operação para garantir um corte suave e preciso. O painel de controle pode fornecer indicadores ou exibições para monitorar a velocidade de corte, a posição da lâmina e outros parâmetros. Quaisquer anormalidades ou problemas devem ser resolvidos imediatamente.

(6) Remoção e repetição do material: Após a conclusão da operação de corte, as peças cortadas são removidas da mesa de corte. O processo pode ser repetido para cortes subseqüentes, ajustando a bitola traseira se necessário.

É importante observar que a operação específica de uma máquina de tosquia pode variar dependendo do modelo e fabricante da máquina. Os operadores devem sempre consultar o manual da máquina e receber treinamento adequado antes de operar a máquina de tosquia.

4. Capacidade de corte e precisão

A capacidade de corte e a precisão são considerações importantes ao usar uma máquina de corte. Vamos discutir cada um deles:

Capacidade de corte:

(1) As máquinas de corte têm uma capacidade de corte especificada, que se refere à espessura e largura máximas do material que podem ser efetivamente cortadas. A capacidade de corte é determinada por fatores como a potência da máquina, a resistência das lâminas e a rigidez da mesa de corte.

(2) É fundamental escolher uma máquina de corte com capacidade de corte que corresponda aos requisitos dos materiais com os quais você trabalhará. Tentar cortar materiais além da capacidade da máquina pode resultar em baixa qualidade de corte, danos à lâmina ou até mesmo mau funcionamento da máquina.

Precisão de corte:

(1) A precisão de corte refere-se à capacidade da máquina de corte de fazer cortes precisos e consistentes. Ela é influenciada por vários fatores, incluindo o projeto e a condição da máquina, a afiação e o alinhamento das lâminas e os sistemas de controle e monitoramento.

(2) Para obter alta precisão de corte, é importante manter a máquina de corte adequadamente. A afiação e a substituição regulares da lâmina, bem como a manutenção e calibração de rotina, podem ajudar a garantir cortes precisos.

(3) A habilidade e a experiência do operador também desempenham um papel significativo na obtenção da precisão do corte. O posicionamento adequado do material, o ajuste da folga da lâmina e o monitoramento cuidadoso do processo de corte são essenciais para a obtenção de cortes precisos e limpos.

Fatores que afetam a precisão:

(1) Condição da lâmina: Lâminas cegas ou danificadas podem levar a cortes desiguais e precisão reduzida. A inspeção regular e a manutenção das lâminas são necessárias para manter a precisão do corte.

(2) Folga da Lâmina: A folga incorreta da lâmina pode resultar em cortes distorcidos ou incompletos. É importante definir a folga apropriada da lâmina para o material a ser cortado.

(3) Alinhamento do material: O alinhamento adequado do material com a mesa de corte e o medidor traseiro é crucial para cortes precisos. O desalinhamento pode causar cortes tortos ou irregulares.

(4) Rigidez da máquina: A rigidez da máquina de corte, incluindo a mesa de corte e a estrutura, afeta a precisão do corte. Uma máquina robusta e bem conservada proporciona melhor estabilidade e reduz as chances de deflexão durante o processo de corte.

Recomenda-se seguir as orientações e recomendações do fabricante para a máquina de corte específica que está sendo usada. Manutenção regular, inspeção da lâmina e treinamento do operador são essenciais para garantir capacidade e precisão de corte ideais.

5.Considerações de segurança

Considerações de segurança são de extrema importância ao operar uma máquina de corte. Aqui estão algumas das principais medidas de segurança a serem lembradas:

(1) Leia e Siga o Manual: Familiarize-se com as instruções do fabricante e as diretrizes de segurança fornecidas no manual da máquina. Entenda os recursos, controles e perigos potenciais da máquina antes de operá-la.

(2) Equipamento de proteção individual (EPI): Sempre use o EPI adequado, incluindo óculos de segurança ou óculos de proteção, luvas e protetor auricular. Dependendo da máquina específica e dos materiais que estão sendo cortados, pode ser necessário equipamento de proteção adicional, como protetor facial ou avental.

(3) Inspeção da máquina: antes de ligar a máquina, inspecione-a quanto a sinais de danos, peças soltas ou componentes com defeito. Certifique-se de que todas as proteções e dispositivos de segurança estejam no lugar e funcionando corretamente.

(4) Treinamento e Competência: Somente pessoal treinado e autorizado deve operar uma máquina de tosquia. O treinamento adequado deve cobrir a operação da máquina, procedimentos de segurança, desligamento de emergência e manuseio de materiais.

(5) Manuseio de materiais: Tenha cuidado ao manusear materiais, especialmente os grandes ou pesados. Use equipamento de elevação ou assistência quando necessário para evitar tensão ou lesões.

(6) Parada de emergência: Familiarize-se com a localização e operação do botão ou interruptor de parada de emergência. Esteja preparado para usá-lo em caso de emergência ou situação insegura.

(7) Segurança da lâmina: Nunca alcance a área de corte enquanto a máquina estiver em operação ou tente ajustar as lâminas sem treinamento adequado. Sempre espere que a máquina pare completamente antes de fazer qualquer ajuste ou manutenção.

(8) Limpeza: Manter uma área de trabalho limpa e organizada. Remova quaisquer detritos, sucatas ou obstruções que possam interferir na operação da máquina ou causar acidentes.

(9) Bloqueio/sinalização: siga os procedimentos adequados de bloqueio/sinalização ao realizar manutenção ou reparos na máquina. Isso envolve desconectar a fonte de alimentação e garantir que ela não possa ser reenergizada acidentalmente.

(10) Manutenção Regular: Cumpra o cronograma de manutenção recomendado para a máquina de corte. Isso inclui afiação de lâminas, lubrificação e inspeção de componentes mecânicos e elétricos.

Lembre-se de que a segurança deve ser sempre a principal prioridade ao operar qualquer maquinário. Se você tiver alguma dúvida ou encontrar algum problema com a máquina de tosquia, interrompa a operação imediatamente e procure a assistência de um técnico ou supervisor qualificado.

Máquina de corte a laser:

1.Introdução ao Corte a Laser:

O corte a laser é um método altamente preciso e versátil de cortar vários materiais usando um feixe de laser de alta potência. Ele revolucionou a indústria de manufatura ao fornecer uma alternativa mais rápida, precisa e eficiente aos métodos de corte tradicionais. As máquinas de corte a laser são usadas em uma ampla gama de indústrias, incluindo automotiva, aeroespacial, eletrônica, sinalização e fabricação de joias.

O corte a laser funciona direcionando um feixe de laser para o material a ser cortado. O feixe de laser é gerado por um ressonador de laser, que consiste em um meio de laser (como CO2, fibra ou cristais dopados com neodímio) e um sistema para excitar o meio de laser (como descarga elétrica ou bombeamento de diodo). O feixe de laser é então focado no material usando uma série de espelhos e lentes, o que aumenta a intensidade do feixe. O calor intenso do feixe de laser derrete, queima ou vaporiza o material, criando um corte limpo e preciso.

2. Tipos de máquinas de corte a laser:

Existem diferentes tipos de máquinas de corte a laser disponíveis, cada uma com suas próprias vantagens e aplicações adequadas. Os tipos mais comuns incluem lasers de CO2, lasers de fibra e lasers de neodímio.

Os lasers de CO2 são o tipo de máquina de corte a laser mais amplamente utilizado. Eles usam uma mistura de dióxido de carbono, nitrogênio e hélio como meio de laser. Os lasers de CO2 são versáteis e podem cortar uma ampla gama de materiais, incluindo materiais não metálicos, como plásticos, madeira e tecidos, bem como metais.

Os lasers de fibra usam fibras ópticas como meio de laser. Eles são altamente eficientes e são usados principalmente para cortar metais, incluindo aço inoxidável, alumínio e cobre. Os lasers de fibra oferecem alta qualidade de feixe, o que resulta em velocidades de corte mais rápidas e maior precisão.

Os lasers de neodímio usam cristais dopados com neodímio (como granada de alumínio de ítrio dopado com neodímio ou Nd: YAG) como meio de laser. Eles são conhecidos por sua alta energia e são usados para corte e gravação de precisão. Os lasers de neodímio são comumente usados em aplicações que exigem alta potência e detalhes finos, como fabricação de joias e microusinagem.

3.Vantagens e Limitações:

O corte a laser oferece várias vantagens sobre os métodos de corte tradicionais. Uma das principais vantagens é sua alta precisão e exatidão. As máquinas de corte a laser podem obter cortes intrincados e complexos com distorção mínima. Eles também oferecem excelente qualidade de borda, eliminando a necessidade de processos de acabamento adicionais.

Outra vantagem é a velocidade e eficiência do corte a laser. As máquinas de corte a laser podem cortar em altas velocidades, resultando em tempos de produção mais rápidos e maior produtividade. Eles também podem cortar várias peças simultaneamente, melhorando ainda mais a eficiência.

O corte a laser é um método de corte sem contato, o que significa que não há contato físico entre a ferramenta de corte e o material. Isso reduz o risco de danos ao material e permite cortar materiais delicados ou frágeis.

No entanto, o corte a laser tem algumas limitações. A capacidade de espessura de uma máquina de corte a laser depende da potência do laser e do tipo de material a ser cortado. Materiais mais espessos podem exigir várias passagens ou um laser mais potente para obter um corte limpo. Além disso, as máquinas de corte a laser podem ser caras para comprar e manter, tornando-as mais adequadas para ambientes de produção de alto volume.

4. Compatibilidade de materiais e espessura:

As máquinas de corte a laser podem cortar uma ampla gama de materiais, incluindo metais, plásticos, madeira, têxteis e muito mais. A compatibilidade de um material com corte a laser depende de sua capacidade de absorver a energia do laser. Materiais altamente refletivos, como cobre ou alumínio, podem exigir maior potência do laser para corte.

A espessura do material que pode ser cortado depende da potência do laser e do tipo de material. As máquinas de corte a laser normalmente podem cortar materiais finos com alta precisão. Por exemplo, uma máquina de corte a laser de CO2 pode cortar aço de até 25 mm de espessura, enquanto uma máquina de corte a laser de fibra pode cortar aço de até 30 mm de espessura. No entanto, a capacidade máxima de espessura pode variar dependendo da máquina específica e da potência do laser.

É importante considerar a compatibilidade do material e a capacidade de espessura de uma máquina de corte a laser antes de selecionar a máquina apropriada para uma aplicação específica. Consultar um fornecedor ou fabricante de máquina de corte a laser pode ajudar a determinar a melhor máquina para um requisito específico de material e espessura.

Imprensa de energia:

1. Explorando máquinas de prensagem potentes:

As prensas mecânicas, também conhecidas como prensas ou prensas de estampagem, são máquinas versáteis usadas na usinagem de metais para várias operações, como puncionamento, dobra, conformação e estampagem. Eles são comumente usados em indústrias como automotiva, manufatura, construção e produção de eletrodomésticos. As prensas mecânicas vêm em diferentes tamanhos e configurações para acomodar diferentes aplicações e requisitos de produção.

As prensas mecânicas são projetadas para aplicar força a uma peça de trabalho usando sistemas mecânicos ou hidráulicos. Eles são capazes de exercer alta pressão para moldar, cortar ou formar chapas de metal ou outros materiais. As prensas mecânicas podem ser categorizadas em tipos mecânicos e hidráulicos com base em sua fonte de energia e operação.

2. Prensa mecânica vs. hidráulica:

As prensas mecânicas usam força mecânica, normalmente gerada por um volante e um virabrequim, para realizar as operações. Eles são conhecidos por sua alta velocidade e produtividade. As prensas mecânicas possuem uma embreagem mecânica ou sistema de freio que controla o curso e o movimento de parada do aríete. Eles são adequados para ambientes de produção de alto volume, onde velocidade e precisão são importantes.

As prensas hidráulicas, por outro lado, usam sistemas hidráulicos para gerar força. Eles utilizam cilindros hidráulicos para aplicar pressão ao aríete e realizar operações. As prensas hidráulicas oferecem mais controle e flexibilidade em termos de ajuste de força e modulação de velocidade. Eles são frequentemente usados para operações que requerem controle de força preciso ou para aplicações que envolvem estampagem profunda ou conformação de materiais.

A escolha entre uma prensa mecânica ou hidráulica depende dos requisitos específicos da aplicação. Fatores como o tipo de operação, espessura do material, volume de produção e requisitos de precisão devem ser considerados ao selecionar a prensa mecânica apropriada.

3.Componentes e Operação:

As prensas mecânicas consistem em vários componentes principais que trabalham juntos para realizar várias operações. Esses componentes incluem a estrutura, corrediça ou aríete, reforço, matriz, sistema de embreagem ou freio e sistema de controle.

A estrutura fornece a estrutura e suporte para a máquina. Geralmente é feito de ferro fundido ou aço para suportar as forças exercidas durante a operação. A corrediça, também conhecida como aríete, move-se para cima e para baixo para aplicar força ao material. É guiado pela estrutura e pode ser acionado por um virabrequim ou cilindros hidráulicos.

O ralo é uma superfície plana na qual o material é colocado. Ele fornece suporte para a peça de trabalho durante a operação. A matriz é uma ferramenta com formato especial que executa a operação desejada, como perfurar um furo ou dobrar uma chapa de metal. A matriz é montada no ralo ou no aríete, dependendo do tipo de operação.

O sistema de embreagem ou freio controla o curso e o movimento de parada do aríete. Em máquinas de prensa mecânica, uma embreagem ou freio mecânico é usado para engatar ou desengatar o volante, controlando o movimento do aríete. Nas prensas hidráulicas, o sistema hidráulico controla o movimento do aríete.

O sistema de controle de uma prensa mecânica pode variar dependendo da máquina específica e de seus recursos. Pode variar de controles manuais simples a sistemas avançados de controle numérico computadorizado (CNC). Os sistemas CNC oferecem controle preciso sobre a operação da máquina, permitindo processos programáveis e repetíveis.

4. Capacidades de perfuração, dobra e conformação:

As prensas mecânicas são capazes de realizar várias operações, dependendo das ferramentas e matrizes utilizadas. Algumas operações comuns incluem perfuração, dobra, conformação, estampagem, cunhagem, estampagem e estampagem profunda.

A perfuração é um processo de criação de furos ou formas em um material usando um conjunto de punção e matriz. Dobrar é o processo de deformar um material para formar ângulos ou curvas. Formar envolve moldar um material para criar objetos tridimensionais ou geometrias complexas. Blanking é o processo de cortar uma forma plana de um pedaço maior de material. A cunhagem é um processo que envolve a compressão de um material para criar uma forma ou padrão preciso. A estampagem é o processo de criação de relevos ou depressões

Conclusão:

Ao aprofundar o conhecimento abrangente fornecido neste guia definitivo, você obteve uma compreensão sólida de Press Brake, Ferramentas de Press Brake, Máquina de Corte, Máquina de Corte a Laser e Prensa Elétrica. Armado com esse conhecimento, você pode selecionar, operar e otimizar essas máquinas com confiança para obter resultados de fabricação de metal precisos e eficientes. Lembre-se de priorizar a segurança, manutenção regular e manter-se atualizado com os últimos avanços do setor para ficar à frente no mundo em constante evolução da metalurgia.