В мире производства металлов несколько основных станков играют жизненно важную роль в формовании и резке металла с точностью и эффективностью. Это исчерпывающее руководство содержит всесторонние знания и представление об основных продуктах отрасли: листогибочный пресс, инструменты для листогибочного пресса, ножницы, станок для лазерной резки и силовой пресс. Независимо от того, являетесь ли вы новичком или опытным профессионалом, это руководство предоставит вам необходимую информацию для понимания, выбора и оптимизации использования этих станков для ваших нужд в металлообработке.

Нажми на тормоз:

1.Что такое листогибочный пресс?

Листогибочный пресс является ключевым оборудованием, используемым в области производства металлов для гибки и складывания металлических листов. Он использует давление, чтобы согнуть металлический лист в желаемую форму. Он обычно используется для создания гнутых деталей, корпусов, труб и других металлических компонентов.

Листогибочный пресс состоит из верхнего и нижнего штампов, при этом верхний штамп прикреплен к раме, а нижний штамп перемещается с помощью гидравлической системы или системы механического привода. Металлический лист помещается между двумя штампами, а затем сгибается под нужным углом и формой путем приложения давления.

Листогибочные прессы обычно имеют следующие характеристики и возможности:

(1) Способность к изгибу: Листогибочные прессы могут выполнять изгибы под разными углами и радиусами для удовлетворения различных требований к заготовке.

(2) Точность: Высокоточные результаты гибки могут быть достигнуты за счет регулировки положения верхней и нижней матриц.

(3) Автоматизация: некоторые современные листогибочные прессы оснащены системами ЧПУ, что позволяет автоматизировать работу и программирование.

(4) Универсальность: листогибочные прессы можно использовать для различных задач гибки и различных типов металлических материалов путем замены различных инструментов и штампов.

(5) Безопасность: Листогибочные прессы обычно оснащены предохранительными устройствами, такими как световые завесы, защитные кожухи и кнопки аварийной остановки для обеспечения безопасности оператора.

Листогибочные прессы широко используются в таких отраслях, как автомобилестроение, аэрокосмическая промышленность, строительство, электроника и т. д. Они являются важным оборудованием для достижения точной и эффективной обработки металла.

Существует несколько типов листогибочных прессов, обычно используемых в металлообработке:

Механический листогибочный пресс: для гибки используется механический маховик и система сцепления.

Гидравлический листогибочный пресс: использует гидравлические цилиндры для точного управления изгибом.

Сервоэлектрический листогибочный пресс: Использует электрические серводвигатели для высокоточной гибки.

Пневматический листогибочный пресс: использует сжатый воздух для более легких операций.

Листогибочный пресс с ЧПУ: оснащен компьютеризированным управлением для автоматизированных и точных операций гибки.

Выбор листогибочного пресса зависит от таких факторов, как тип материала, толщина, требования к изгибу и объем производства.

3. Компоненты и принципы работы

Листогибочный пресс состоит из нескольких ключевых компонентов, которые работают вместе для выполнения операции гибки. Вот основные компоненты и их функции:

Рама: Рама обеспечивает структурную поддержку и устойчивость листогибочного пресса.

Станина: Станина представляет собой плоскую поверхность, на которую укладывается изгибаемый материал.

Поршень: Поршень — это движущаяся часть листогибочного пресса, которая прикладывает усилие к материалу для изгиба.

Матрица: Матрица — это инструмент, который формирует материал, обеспечивая определенный угол изгиба.

Пробойник: пробойник — это еще один инструмент, который давит на материал, работая вместе с матрицей, чтобы согнуть его.

Задний упор: задний упор представляет собой регулируемое устройство, которое точно позиционирует материал для постоянного изгиба.

4. Основные характеристики и преимущества

Размещение материала: оператор размещает металлический лист или пластину на станине листогибочного пресса.

Настройка инструмента: Подходящие штамп и пуансон выбираются и устанавливаются на листогибочный пресс.

Регулировка заднего упора: Задний упор регулируется для правильного позиционирования материала для желаемого изгиба.

Процесс гибки: поршень движется вниз, прилагая усилие к материалу, зажатому между пуансоном и матрицей. Это изгибающее действие создает желаемый угол в материале.

Удаление материала: после завершения гибки оператор снимает согнутый материал с листогибочного пресса.

5. Приложения и отрасли

Листогибочные прессы широко используются в различных отраслях промышленности для различных целей, в том числе:

Изготовление металла: Листогибочные прессы обычно используются в цехах по изготовлению металла для гибки и придания формы металлическим листам и пластинам для различных продуктов, таких как корпуса, кронштейны, рамы и панели.

Автомобильная промышленность: Листогибочные прессы используются в автомобильной промышленности для производства таких компонентов, как шасси, кронштейны и панели кузова.

Аэрокосмическая промышленность: Листогибочные прессы используются в аэрокосмической промышленности для гибки и формовки металлических деталей, используемых в конструкциях и компонентах самолетов.

Строительство и архитектура: Листогибочные прессы используются в строительстве и архитектуре для гибки металлических компонентов, используемых в строительных конструкциях, фасадах и декоративных элементах.

Электроника и бытовая техника: Листогибочные прессы используются в производстве электронных корпусов, компонентов бытовой техники и потребительских товаров.

1. Важность листогибочного пресса

Листогибочные инструменты играют решающую роль в производительности и эффективности листогибочных машин. Вот несколько ключевых моментов, подчеркивающих важность листогибочного пресса:

(1) Прецизионная гибка: инструменты для листогибочного пресса предназначены для обеспечения точных и точных углов гибки. Они гарантируют стабильные результаты и помогают соответствовать требуемым спецификациям конечного продукта. Качество и точность инструментов напрямую влияют на общее качество гнутых деталей.

(2) Универсальность: листогибочные инструменты бывают различных форм, размеров и конфигураций для удовлетворения различных требований к изгибу. Их можно настраивать или менять местами для получения различных углов изгиба, радиусов или сложных форм. Такая универсальность позволяет производителям производить широкий ассортимент продукции на одном и том же станке.

(3) Прочность и долговечность. Листогибочные инструменты изготавливаются из высококачественных материалов, таких как закаленная сталь или специальные сплавы, что делает их очень прочными и устойчивыми к износу. Надлежащее техническое обслуживание и регулярные проверки инструментов обеспечивают их долговечность, снижая потребность в частых заменах.

(4) Эффективность и производительность. Хорошо спроектированные листогибочные прессы оптимизируют процесс гибки, сокращая время настройки и повышая производительность. Они обеспечивают более быстрые циклы гибки, позволяя производителям производить больше деталей за меньшее время. Эффективная оснастка также сводит к минимуму отходы материала и повышает общую эффективность производства.

(5) Экономия затрат: использование правильных листогибочных прессов может привести к экономии затрат несколькими способами. Точная гибка уменьшает отходы материала, экономя на затратах на сырье. Эффективная оснастка сокращает время настройки и повышает производительность станка, максимально увеличивая производительность в час. Кроме того, долговечные инструменты имеют более длительный срок службы, что снижает частоту замены и затраты на техническое обслуживание.

(6) Безопасность: Инструменты для листогибочного пресса разработаны с учетом требований безопасности. Они обеспечивают надлежащие зажимные и удерживающие механизмы для фиксации материала во время гибки, сводя к минимуму риск несчастных случаев. Кроме того, использование высококачественных инструментов снижает вероятность отказа или поломки инструмента, обеспечивая безопасность оператора.

(7) Таким образом, листогибочный пресс жизненно важен для достижения точных и точных результатов гибки, повышения производительности, снижения затрат и обеспечения безопасности оператора. Выбор правильных инструментов и их надлежащее обслуживание имеют важное значение для эффективной работы листогибочных прессов.

2. Типы листогибочных инструментов (включая листогибочные инструменты ARC)

Существует несколько типов листогибочных прессов, каждый из которых предназначен для конкретных операций гибки. Вот некоторые распространенные типы инструментов для листогибочных прессов:

V-Die: V-образные штампы являются наиболее часто используемыми инструментами для листогибочных прессов. Они состоят из нижней матрицы с V-образной канавкой и пуансона с соответствующим V-образным наконечником. V-образные штампы универсальны и могут использоваться для широкого спектра углов гибки и материалов.

(1) Нижняя матрица: нижняя матрица, также известная как плоская матрица, имеет плоскую поверхность вместо V-образной канавки. Они используются для получения острых изгибов или гибки более толстых материалов, где требуется меньший радиус.

(2) Пробойник «гусиная шея»: пуансоны «гусиная шея» имеют изогнутую форму, позволяющую делать глубокие и смещенные изгибы. Они обычно используются для гибки каналов, коробов и других сложных форм.

(3) Инструмент для подшивки: инструменты для подгибки используются для создания подгибок или фланцев на краю детали из листового металла. Они состоят из набора пуансона и штампа, который загибает материал на себя, создавая надежный край.

(4) Радиусный инструмент: Радиусные инструменты, также известные как радиусные пуансоны или радиусные штампы, используются для создания изогнутых изгибов с определенным радиусом. Они доступны в различных размерах для удовлетворения различных требований к изгибу.

(5) Матрица Multi-V: Матрицы Multi-V имеют несколько V-образных канавок разного размера на одной матрице. Они позволяют быстро и легко менять инструмент без необходимости использования отдельных штампов для различных углов изгиба.

(6) Инструменты для листогибочных прессов ARC: Инструменты для листогибочного пресса ARC представляют собой специализированные инструменты, используемые для гибки листового металла в дуговые формы. Они предназначены для создания точных и последовательных криволинейных изгибов, обычно используемых в таких приложениях, как цилиндрические детали, трубы или криволинейные профили.

Листогибочный пресс ARC обычно состоит из нижней матрицы с изогнутой канавкой и пуансона с соответствующим изогнутым наконечником. Они обеспечивают точную и воспроизводимую гибку листового металла в дуги различной формы.

3. Выбор материала и покрытия

Когда дело доходит до листогибочных инструментов, выбор материала и покрытия играют важную роль в их производительности и долговечности. Вот краткий обзор выбора материалов и покрытий для листогибочного пресса:

Выбор материала:

(1) Инструментальная сталь: Инструментальная сталь, такая как D2 или A2, обычно используется для листогибочных прессов из-за ее высокой твердости, износостойкости и ударной вязкости.

(2) Карбид: вставки или наконечники из карбида используются для работы в тяжелых условиях или при гибке абразивных материалов. Карбид обеспечивает превосходную износостойкость, но более хрупок, чем инструментальная сталь.

(3) Быстрорежущая сталь (HSS): HSS — еще один вариант листогибочных инструментов. Он обладает хорошей прочностью и износостойкостью, но не такими высокими, как инструментальная сталь.

Покрытия:

(4) Нитридное покрытие: нитридные покрытия, такие как TiN (нитрид титана) или TiCN (карбонитрид титана), улучшают твердость поверхности и износостойкость инструмента. Они подходят для гибки общего назначения.

(5) Покрытие DLC: покрытия DLC (алмазоподобный углерод) обеспечивают превосходную твердость, низкое трение и высокую износостойкость. Они идеально подходят для гибки нержавеющей стали и других труднодеформируемых материалов.

(6) Покрытие PVD: Покрытия методом физического осаждения из паровой фазы (PVD), такие как TiAlN (нитрид титана-алюминия), повышают производительность инструмента за счет снижения трения и повышения износостойкости.

(7) Хромирование: Хромирование является распространенным покрытием для листогибочного пресса. Он обеспечивает хорошую коррозионную стойкость и снижает трение при гибке.

Выбор материала и покрытия зависит от таких факторов, как тип изгибаемого материала, способ гибки и желаемый срок службы инструмента. Важно выбрать правильное сочетание материала и покрытия, чтобы обеспечить оптимальную производительность и долговечность инструментов листогибочного пресса.

4. Конфигурации инструментов и рекомендации

Когда речь идет об инструментах для листогибочных прессов, конфигурация инструментов и соображения имеют решающее значение для достижения точных и эффективных операций гибки. Вот несколько важных аспектов, которые следует учитывать:

Конфигурации инструментов:

(1) V-образная матрица: V-образная матрица — это внутренний инструмент, обеспечивающий желаемую форму изгиба. Он поставляется с различной шириной и углами, чтобы приспособиться к разной толщине материала и требованиям к изгибу.

(2) Пробойник: Пробойник — это мужской инструмент, который контактирует с материалом и прикладывает усилие для создания изгиба. Он также бывает разных форм и размеров для достижения определенных углов и радиусов изгиба.

(3) Матрица Multi-V: Матрицы Multi-V имеют несколько V-образных канавок разной ширины и угла. Они позволяют изгибать материалы разной толщины и под разными углами без смены штампа.

(4) Пробойник «гусиная шея»: пуансоны «гусиная шея» имеют изогнутую форму, позволяющую делать глубокие или смещенные изгибы в условиях ограниченного пространства.

(5) Инструменты для подшивки: инструменты для подгибки используются для создания загнутых кромок или фланцев на листовом металле.

Соображения:

(1) Толщина материала: Конфигурацию инструмента следует выбирать в зависимости от толщины изгибаемого материала. Более толстые материалы могут потребовать более крупного инструмента, чтобы выдержать возросшее усилие и предотвратить повреждение инструмента.

(2) Тип материала: разные материалы имеют разные свойства, такие как твердость и пластичность, которые могут повлиять на выбор инструмента. Для более твердых материалов могут потребоваться более прочные инструментальные материалы или покрытия.

(3) Угол изгиба и радиус: желаемый угол и радиус изгиба определяют выбор конфигурации пуансона и штампа. Острые изгибы требуют меньших радиусов пуансона, а большие радиусы необходимы для более плавных изгибов.

(4) Выравнивание инструмента: Правильное выравнивание пуансона и матрицы имеет важное значение для достижения точных и последовательных изгибов. Несоосность может привести к неравномерному изгибу или повреждению инструмента.

(5) Техническое обслуживание инструментов: регулярный осмотр и техническое обслуживание инструментов необходимы для обеспечения оптимальной производительности и долговечности. Это включает чистку, смазку и замену изношенных компонентов.

Принимая во внимание конфигурации инструмента и эти важные факторы, вы можете выбрать подходящий листогибочный пресс для ваших конкретных требований к гибке. Это поможет вам выполнять точные и эффективные операции гибки, продлевая срок службы инструмента.

5. Техническое обслуживание и долговечность инструмента

(1) Регулярная очистка: регулярно очищайте инструменты листогибочного пресса от мусора, грязи и металлической стружки. Используйте подходящие чистящие средства и инструменты, чтобы не повредить поверхности инструмента. Убедитесь, что инструменты полностью высохли, прежде чем убрать их на хранение.

(2) Смазка: Нанесите смазку на листогибочный пресс в соответствии с рекомендациями производителя. Смазка помогает уменьшить трение и износ, увеличивая срок службы инструмента. Следуйте рекомендациям производителя по типу и частоте смазки.

(3) Осмотр и ремонт: регулярно проверяйте инструменты листогибочного пресса на наличие признаков износа, повреждений или деформации. Проверьте режущие кромки на наличие трещин, сколов или чрезмерного износа. При обнаружении каких-либо проблем немедленно отремонтируйте или замените поврежденные детали, чтобы предотвратить дальнейшее повреждение и обеспечить точные результаты гибки.

(4) Надлежащее хранение: Храните листогибочный пресс в чистом и сухом месте, чтобы предотвратить коррозию и повреждение. Используйте специальные стеллажи или ящики для инструментов, чтобы держать инструменты организованными и защищенными. Не кладите тяжелые предметы на инструменты, чтобы предотвратить их деформацию.

(5) Обучение операторов: надлежащее обучение операторов необходимо для технического обслуживания и долговечности инструмента. Обучите операторов правильным методам использования, эксплуатационным ограничениям и мерам предосторожности. Поощряйте операторов незамедлительно сообщать о любых проблемах или отклонениях в работе инструментов.

Следуя этим советам по техническому обслуживанию, вы можете продлить срок службы своих листогибочных прессов и обеспечить стабильные и точные операции гибки. Регулярное техническое обслуживание не только повышает производительность инструмента, но также способствует общей безопасности и эффективности процесса гибки.

6.Передовые инструментальные технологии и инновации

Передовые инструментальные технологии и инновации значительно улучшили производительность и возможности листогибочных прессов. Вот некоторые ключевые достижения в инструментах для листогибочных прессов:

(1) Высокопрочные материалы: инструменты для листогибочных прессов теперь изготавливаются из высокопрочных материалов, таких как закаленные стальные сплавы или карбид. Эти материалы обеспечивают превосходную долговечность, износостойкость и более длительный срок службы инструмента по сравнению с традиционными инструментальными материалами.

(2) Покрытия и обработка поверхности. Усовершенствованные покрытия и обработка поверхности, такие как TiN (нитрид титана) или DLC (алмазоподобный углерод), наносятся на листогибочные прессы для повышения их производительности. Эти покрытия снижают трение, повышают износостойкость и предотвращают прилипание материала, что приводит к повышению качества гибки и увеличению срока службы инструмента.

(3) Прецизионные инструментальные системы. Современные системы листогибочного пресса имеют прецизионно отшлифованные инструменты с жесткими допусками. Эти системы обеспечивают точные и воспроизводимые результаты гибки, сокращая время настройки и повышая производительность.

(4) Системы быстрой смены инструментов: системы быстрой смены инструментов позволяют быстро настраивать и менять инструменты. В этих системах используются стандартные держатели инструментов и зажимные механизмы, что позволяет операторам быстро и эффективно переключаться между различными настройками инструментов.

(5) 3D-моделирование и симуляция. Усовершенствованные программные инструменты позволяют выполнять 3D-моделирование и симуляцию процессов гибки. Эти инструменты помогают оптимизировать конструкцию оснастки, имитировать последовательность гибки и обнаруживать потенциальные проблемы столкновений или взаимодействий до фактического производства. Это сокращает время настройки, сводит к минимуму ошибки и повышает общую эффективность.

(6) Индивидуальные инструментальные решения: производители инструментов теперь предлагают индивидуальные инструментальные решения, адаптированные к конкретным задачам гибки. Эти решения включают специализированные профили инструментов, нестандартные покрытия инструментов и даже инструменты со встроенными датчиками для контроля и управления процессом.

Эти достижения в технологиях листогибочного инструмента значительно повысили производительность, точность и срок службы инструмента. Внедряя эти инновации, производители могут повысить эффективность, сократить время простоя и стабильно производить высококачественные гнутые детали.

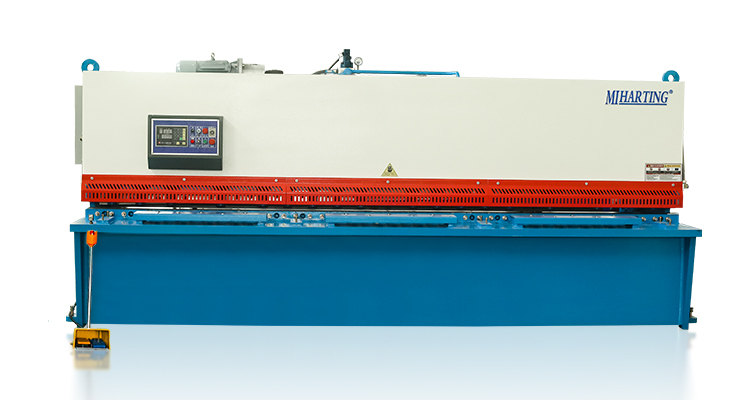

1.Понимание стригальных машин

Ножницы — это промышленные механические устройства, используемые для резки металлических листов и других материалов. Они применяют усилие сдвига, чтобы разрезать материалы на желаемые формы и размеры. Стригальные станки широко используются в производственной и металлообрабатывающей промышленности для производства различных изделий и комплектующих.

Принцип работы стригальных станков заключается в размещении материала на ножничном столе и приложении силы через режущие лезвия, чтобы вызвать разрушение материала. Стригальные станки могут выполнять такие операции, как резка по прямой, криволинейной и угловой резке. В зависимости от конкретных требований стригальные машины могут иметь различную производительность и точность резки.

Существуют различные типы стригальных машин, в том числе гидравлические стригальные машины, механические стригальные машины и ручные стригальные машины. Гидравлические стригальные машины используют гидравлические системы для обеспечения силы резания и обеспечивают высокую мощность и точность, что делает их подходящими для крупномасштабных и тяжелых задач резки. Механические стригальные станки используют механические механизмы для обеспечения силы резания и, как правило, более компактны и экономичны, подходят для задач по резке среднего размера. Ручные стригальные машины требуют ручного управления и подходят для небольших и простых работ по резке.

Режущая способность стригальных машин зависит от их максимальной толщины реза и ширины реза. Большие ножницы обычно имеют более высокую режущую способность и могут работать с более толстыми и широкими материалами. На точность резки стригальных машин влияют такие факторы, как острота лезвия, регулировка зазора лезвия, жесткость рамы и характеристики материала.

Соображения безопасности важны при эксплуатации стригальных машин. Операторы должны пройти надлежащее обучение процедурам эксплуатации и мерам предосторожности при работе со стригальными машинками. Кроме того, необходимо носить соответствующие средства индивидуальной защиты, такие как защитные очки и перчатки. Регулярный осмотр и техническое обслуживание стригальных машин необходимы для обеспечения их надлежащего функционирования и безопасной эксплуатации. Соблюдение руководства по эксплуатации и рекомендаций производителя имеет решающее значение для обеспечения безопасности и эффективности эксплуатации стригальных машин.

Таким образом, ножницы являются важными режущими инструментами, широко используемыми в производственной и металлообрабатывающей промышленности. Понимание принципов, типов, режущей способности и мер предосторожности при работе со стригальными машинками может помочь в выборе подходящей машины и ее безопасной и эффективной эксплуатации.

2. Гидравлические и механические стригальные машины

Гидравлические и механические стригальные машины - это два распространенных типа стригальных машин, используемых в промышленности. Вот сравнение между ними:

Источник питания:

(1) Гидравлические ножницы: Эти машины используют гидравлическую систему для создания силы резания. Сила прикладывается через гидравлические цилиндры, приводимые в действие гидравлическим насосом. Гидравлические ножницы обладают высокой мощностью и могут выполнять тяжелые операции по резке.

(2) Механические стригальные станки: в этих станках используются механические механизмы, такие как шестерни, рычаги и маховики, для создания силы резания. Сила прикладывается непосредственно через механические компоненты. Механические стригальные машины, как правило, более компактны и экономичны.

Мощность и точность:

(1) Гидравлические ножницы: Благодаря гидравлической системе, гидравлические ножницы могут обеспечивать высокую мощность резки. Они способны точно резать толстые и твердые материалы. Гидравлическая система позволяет лучше контролировать и регулировать силу резания, что обеспечивает точные и равномерные разрезы.

(2) Механические стригальные машины: Механические стригальные машины обеспечивают меньшую мощность резания по сравнению с гидравлическими. Они подходят для средних задач резки. Однако на точность резки механических стригальных машин могут влиять такие факторы, как механический износ, что может потребовать более частых регулировок и технического обслуживания.

Размер и пространство:

(3) Гидравлические стригальные машины: Гидравлические стригальные машины, как правило, крупнее и требуют больше места из-за компонентов гидравлической системы, таких как гидравлический насос, цилиндры и шланги.

(4) Механические стригальные машины: Механические стригальные машины более компактны и занимают меньше места. Их часто предпочитают в небольших мастерских или там, где пространство ограничено.

Расходы:

(1) Гидравлические стригальные машины: Гидравлические стригальные машины обычно дороже из-за сложности и стоимости компонентов гидравлической системы.

(2) Механические стригальные машины: Механические стригальные машины, как правило, более доступны и экономичны.

Таким образом, гидравлические ножницы обеспечивают высокую мощность и точность, что делает их пригодными для тяжелых операций резки. Они крупнее и дороже. С другой стороны, механические стригальные станки более компактны, экономичны и подходят для выполнения задач по резке средней сложности. Выбор между гидравлическими и механическими ножницами зависит от конкретных требований к резке, доступного места и бюджета.

3.Компоненты и работа

Компоненты стригальной машины:

(1) Стол для резки: это плоская поверхность или станина, на которую кладется материал, подлежащий резке. Он обеспечивает поддержку и стабильность во время процесса резки.

(2) Режущие лезвия: это острые лезвия, которые выполняют фактическую резку материала. Обычно они изготавливаются из высококачественной инструментальной стали и надежно крепятся на станке. Лезвия могут быть прямыми, изогнутыми или изогнутыми, в зависимости от желаемой операции резки.

(3) Регулировка зазора лезвия: стригальные машины часто имеют механизм для регулировки зазора между верхним и нижним лезвиями. Эта регулировка позволяет точно контролировать зазор между лезвиями, обеспечивая чистые и точные разрезы.

(4) Задний упор: Задний упор представляет собой подвижный упор или упор, расположенный за столом для резки. Это помогает точно позиционировать материал для повторяющихся операций резки. Задний упор может регулироваться вручную или управляться моторизованной системой.

(5) Система привода: система привода обеспечивает мощность для перемещения режущих лезвий. В гидравлических стригальных машинах система привода состоит из гидравлического насоса, цилиндров и клапанов. В механических стригальных станках обычно используются механические компоненты, такие как шестерни, рычаги и маховики.

(6) Панель управления: На панели управления расположены элементы управления и переключатели для работы стригальной машины. Он позволяет оператору запускать и останавливать станок, настраивать параметры и контролировать процесс резки.

Работа стригальной машины:

(1) Подготовка материала: Материал для резки подготавливают, проверяя его чистоту, прямолинейность и правильное выравнивание с ножевым столом. Любые защитные покрытия или пленки на материале должны быть удалены.

(2) Размещение материала: материал размещается на столе для резки, следя за тем, чтобы он был выровнен с задним упором, если это применимо. Оператор должен позаботиться о том, чтобы надежно расположить материал и избегать любых препятствий, которые могут помешать процессу резки.

(3) Регулировка зазора лезвия: Зазор лезвия устанавливается в соответствии с толщиной и типом разрезаемого материала. Эта регулировка обеспечивает правильную стрижку без повреждения материала или лезвий. Для правильной настройки зазора лезвия необходимо следовать указаниям производителя или руководству по эксплуатации машины.

(4) Операция резки: как только материал правильно расположен и зазор лезвия установлен, оператор начинает операцию резки. В гидравлических стригальных станках гидравлический насос приводится в действие для обеспечения необходимой силы резания. В механических стригальных станках оператор включает приводную систему, которая передает мощность на режущие лезвия.

(5) Мониторинг и контроль: в процессе резки оператор контролирует операцию, чтобы обеспечить плавную и точную резку. Панель управления может иметь индикаторы или дисплеи для контроля скорости резки, положения лезвия и других параметров. Любые отклонения или проблемы должны быть устранены незамедлительно.

(6) Удаление материала и повтор: после завершения операции резки отрезанные детали удаляются со стола для резки. Процесс можно повторить для последующих резов, при необходимости регулируя задний упор.

Важно отметить, что конкретная работа стригальной машины может различаться в зависимости от модели машины и производителя. Операторы должны всегда обращаться к руководству по эксплуатации машины и пройти надлежащее обучение перед началом эксплуатации стригальной машины.

4. Режущая способность и точность

Режущая способность и точность являются важными факторами при использовании стригальной машины. Давайте обсудим каждый из них:

Режущая способность:

(1) Стригальные машины имеют указанную режущую способность, которая относится к максимальной толщине и ширине материала, который можно эффективно разрезать. Режущая способность определяется такими факторами, как мощность машины, прочность лезвий и жесткость ножевого стола.

(2) Крайне важно выбрать ножницы с режущей способностью, соответствующей требованиям материалов, с которыми вы будете работать. Попытка разрезать материалы, превышающие возможности машины, может привести к ухудшению качества резки, повреждению лезвия или даже неисправности машины.

Точность резки:

(1) Точность резки относится к способности стригальной машины делать точные и последовательные разрезы. На него влияет несколько факторов, в том числе конструкция и состояние станка, острота и выравнивание лезвий, а также системы управления и контроля.

(2) Для достижения высокой точности резки важно правильно обслуживать стригальную машину. Регулярная заточка и замена лезвий, а также плановое техническое обслуживание и калибровка могут помочь обеспечить точные разрезы.

(3) Навыки и опыт оператора также играют важную роль в достижении точности резки. Правильное позиционирование материала, регулировка зазора лезвия и тщательный контроль процесса резки необходимы для получения точных и чистых срезов.

Факторы, влияющие на точность:

(1) Состояние лезвия: Тупое или поврежденное лезвие может привести к неравномерному резу и снижению точности. Регулярный осмотр и техническое обслуживание лезвий необходимы для поддержания точности резки.

(2) Зазор лезвия: Неправильный зазор лезвия может привести к искажению или неполному резу. Важно установить соответствующий зазор лезвия для разрезаемого материала.

(3) Выравнивание материала: правильное выравнивание материала с ножевым столом и задним упором имеет решающее значение для точных резов. Несоосность может привести к кривым или неровным срезам.

(4) Жесткость станка: Жесткость стригального станка, включая стол и раму, влияет на точность резки. Прочная и хорошо обслуживаемая машина обеспечивает лучшую устойчивость и снижает вероятность отклонения во время процесса резки.

Рекомендуется следовать указаниям и рекомендациям производителя для конкретной используемой стригальной машины. Регулярное техническое обслуживание, осмотр лезвий и обучение операторов необходимы для обеспечения оптимальной производительности и точности резки.

5. Соображения безопасности

Соображения безопасности имеют первостепенное значение при эксплуатации стригальной машины. Вот некоторые основные меры безопасности, о которых следует помнить:

(1) Прочтите руководство и следуйте ему: Ознакомьтесь с инструкциями производителя и правилами техники безопасности, приведенными в руководстве по эксплуатации машины. Прежде чем приступить к работе, ознакомьтесь с функциями, органами управления и потенциальными опасностями машины.

(2) Средства индивидуальной защиты (СИЗ): Всегда носите соответствующие СИЗ, включая защитные очки или защитные очки, перчатки и средства защиты органов слуха. В зависимости от конкретной машины и разрезаемых материалов может потребоваться дополнительное защитное снаряжение, такое как лицевой щиток или фартук.

(3) Осмотр машины: перед запуском машины осмотрите ее на наличие признаков повреждения, незакрепленных деталей или неисправных компонентов. Убедитесь, что все защитные ограждения и устройства установлены и функционируют должным образом.

(4) Обучение и компетентность: Только обученный и уполномоченный персонал должен работать со стригальной машиной. Надлежащее обучение должно охватывать работу машины, процедуры безопасности, аварийное отключение и обращение с материалами.

(5) Обращение с материалами: будьте осторожны при обращении с материалами, особенно большими или тяжелыми. При необходимости используйте подъемное оборудование или помощь, чтобы избежать перенапряжения или травм.

(6) Аварийный останов: Ознакомьтесь с расположением и работой кнопки или переключателя аварийного останова. Будьте готовы использовать его в случае любой чрезвычайной или небезопасной ситуации.

(7) Безопасность лезвия: Никогда не лезьте в зону резания во время работы машины и не пытайтесь регулировать лезвия без надлежащей подготовки. Всегда дожидайтесь полной остановки машины, прежде чем выполнять какие-либо регулировки или техническое обслуживание.

(8) Ведение домашнего хозяйства: поддерживать чистоту и порядок на рабочем месте. Удалите любой мусор, обрезки или препятствия, которые могут помешать работе машины или стать причиной несчастных случаев.

(9) Блокировка/маркировка: Соблюдайте надлежащие процедуры блокировки/маркировки при выполнении технического обслуживания или ремонта машины. Это включает в себя отключение источника питания и обеспечение того, чтобы он не мог быть повторно включен случайно.

(10) Регулярное техническое обслуживание: Соблюдайте рекомендуемый график технического обслуживания стригальной машины. Это включает в себя заточку лезвий, смазку и проверку механических и электрических компонентов.

Помните, безопасность всегда должна быть главным приоритетом при работе с любым оборудованием. Если у вас есть какие-либо опасения или проблемы с ножницами, немедленно остановите работу и обратитесь за помощью к квалифицированному специалисту или руководителю.

Станок для лазерной резки:

1.Введение в лазерную резку:

Лазерная резка — это высокоточный и универсальный метод резки различных материалов с использованием мощного лазерного луча. Он произвел революцию в обрабатывающей промышленности, предоставив более быструю, точную и эффективную альтернативу традиционным методам резки. Станки для лазерной резки используются в самых разных отраслях, включая автомобилестроение, аэрокосмическую промышленность, электронику, изготовление вывесок и ювелирных изделий.

Лазерная резка работает, направляя лазерный луч на разрезаемый материал. Лазерный луч генерируется лазерным резонатором, который состоит из лазерной среды (например, CO2, волокна или кристаллов, легированных неодимом) и системы возбуждения лазерной среды (например, электрического разряда или диодной накачки). Затем лазерный луч фокусируется на материале с помощью ряда зеркал и линз, что увеличивает интенсивность луча. Интенсивное тепло лазерного луча плавит, сжигает или испаряет материал, создавая чистый и точный разрез.

2. Типы станков для лазерной резки:

Доступны различные типы станков для лазерной резки, каждый из которых имеет свои преимущества и подходящие области применения. Наиболее распространенные типы включают CO2-лазеры, волоконные лазеры и неодимовые лазеры.

Лазеры CO2 являются наиболее широко используемым типом станков для лазерной резки. В качестве лазерной среды они используют смесь двуокиси углерода, азота и гелия. Лазеры CO2 универсальны и могут резать широкий спектр материалов, включая неметаллические материалы, такие как пластик, дерево и ткани, а также металлы.

Волоконные лазеры используют оптические волокна в качестве лазерной среды. Они очень эффективны и в основном используются для резки металлов, включая нержавеющую сталь, алюминий и медь. Волоконные лазеры обеспечивают высокое качество луча, что приводит к более высокой скорости резки и повышению точности.

В неодимовых лазерах в качестве лазерной среды используются кристаллы, легированные неодимом (например, иттрий-алюминиевый гранат, легированный неодимом, или Nd: YAG). Они известны своей высокой энергией и используются для точной резки и гравировки. Неодимовые лазеры обычно используются в приложениях, требующих высокой мощности и мелких деталей, таких как изготовление ювелирных изделий и микрообработка.

3. Преимущества и ограничения:

Лазерная резка имеет ряд преимуществ по сравнению с традиционными методами резки. Одним из ключевых преимуществ является его высокая точность и аккуратность. Станки для лазерной резки могут выполнять сложные и сложные разрезы с минимальными искажениями. Они также обеспечивают превосходное качество кромки, устраняя необходимость в дополнительных процессах финишной обработки.

Еще одним преимуществом является скорость и эффективность лазерной резки. Станки для лазерной резки могут резать на высоких скоростях, что приводит к сокращению времени производства и повышению производительности. Они также могут резать несколько деталей одновременно, что еще больше повышает эффективность.

Лазерная резка — это бесконтактный метод резки, что означает отсутствие физического контакта между режущим инструментом и материалом. Это снижает риск повреждения материала и позволяет резать деликатные или хрупкие материалы.

Однако лазерная резка имеет некоторые ограничения. Мощность станка для лазерной резки по толщине зависит от мощности лазера и типа разрезаемого материала. Более толстые материалы могут потребовать нескольких проходов или более мощного лазера для достижения чистого разреза. Кроме того, станки для лазерной резки могут быть дорогими в приобретении и обслуживании, что делает их более подходящими для крупносерийного производства.

4. Совместимость материалов и толщина:

Станки для лазерной резки могут резать широкий спектр материалов, включая металлы, пластмассы, дерево, текстиль и многое другое. Совместимость материала с лазерной резкой зависит от его способности поглощать лазерную энергию. Для резки материалов с высокой отражающей способностью, таких как медь или алюминий, может потребоваться более высокая мощность лазера.

Толщина разрезаемого материала зависит от мощности лазера и типа материала. Станки для лазерной резки обычно могут резать тонкие материалы с высокой точностью. Например, станок для лазерной резки CO2 может резать сталь толщиной до 25 мм, а станок для резки волоконным лазером может резать сталь толщиной до 30 мм. Однако максимальная толщина может варьироваться в зависимости от конкретной машины и мощности лазера.

Перед выбором подходящего станка для конкретного применения важно учитывать совместимость материалов и толщину станка для лазерной резки. Консультация с поставщиком или производителем станков для лазерной резки может помочь определить наилучший станок для конкретного материала и требований к толщине.

Силовой пресс:

1. Изучение силовых жимовых машин:

Силовые прессы, также известные как прессы или штамповочные прессы, представляют собой универсальные машины, используемые в металлообработке для различных операций, таких как штамповка, гибка, формовка и вырубка. Они широко используются в таких отраслях, как автомобилестроение, производство, строительство и производство бытовой техники. Силовые прессы бывают разных размеров и конфигураций, чтобы соответствовать различным задачам и производственным требованиям.

Силовые прессы предназначены для приложения усилия к заготовке с помощью механических или гидравлических систем. Они способны оказывать высокое давление для придания формы, резки или формирования металлических листов или других материалов. Силовые прессы можно разделить на механические и гидравлические типы в зависимости от их источника энергии и работы.

2. Механический и гидравлический силовой пресс:

Механические силовые прессы используют механическую силу, обычно создаваемую маховиком и коленчатым валом, для выполнения операций. Они известны своей высокой скоростью и производительностью. Машины с механическим силовым прессом имеют механическую муфту или тормозную систему, которая управляет ходом и остановкой ползуна. Они подходят для крупносерийного производства, где важны скорость и точность.

С другой стороны, гидравлические силовые прессы используют гидравлические системы для создания силы. Они используют гидравлические цилиндры для приложения давления к поршню и выполнения операций. Гидравлические силовые прессы обеспечивают больший контроль и гибкость с точки зрения регулировки усилия и модуляции скорости. Они часто используются для операций, требующих точного контроля силы, или для приложений, связанных с глубокой вытяжкой или формованием материалов.

Выбор между механическим или гидравлическим силовым прессом зависит от конкретных требований применения. При выборе подходящего силового пресса следует учитывать такие факторы, как тип операции, толщина материала, объем производства и требования к точности.

3.Компоненты и работа:

Силовые прессы состоят из нескольких ключевых компонентов, которые работают вместе для выполнения различных операций. Эти компоненты включают в себя раму, ползунок или поршень, балку, матрицу, систему сцепления или тормоза и систему управления.

Рама обеспечивает структуру и опору для машины. Обычно он изготавливается из чугуна или стали, чтобы выдерживать усилия, прилагаемые во время работы. Ползун, также известный как поршень, перемещается вверх и вниз, прикладывая силу к материалу. Он управляется рамой и может приводиться в движение коленчатым валом или гидравлическими цилиндрами.

Больстер представляет собой плоскую поверхность, на которую укладывается материал. Обеспечивает поддержку заготовки во время работы. Матрица представляет собой инструмент особой формы, который выполняет требуемую операцию, например пробивку отверстия или сгибание металлического листа. Матрица монтируется на надрессорной балке или ползун, в зависимости от типа операции.

Сцепление или тормозная система управляет ходом и остановкой ползуна. В механических силовых прессах механическая муфта или тормоз используются для включения или выключения маховика, контролируя движение поршня. В гидравлических силовых прессах гидравлическая система управляет движением ползуна.

Система управления силового пресса может варьироваться в зависимости от конкретной машины и ее особенностей. Он может варьироваться от простого ручного управления до передовых систем числового программного управления (ЧПУ). Системы ЧПУ обеспечивают точный контроль над работой станка, позволяя программировать и повторять процессы.

4. Возможности штамповки, гибки и формовки:

Силовые прессы способны выполнять различные операции в зависимости от используемой оснастки и штампов. Некоторые общие операции включают штамповку, гибку, формование, вырубку, чеканку, тиснение и глубокую вытяжку.

Штамповка — это процесс создания отверстий или форм в материале с помощью пуансона и комплекта штампов. Изгиб — это процесс деформации материала для формирования углов или кривых. Формование включает в себя формирование материала для создания трехмерных объектов или объектов сложной геометрии. Вырубка — это процесс вырезания плоской формы из большего куска материала. Чеканка — это процесс, который включает в себя сжатие материала для создания точной формы или узора. Тиснение – это процесс создания приподнятых или вдавленных

Заключение:

Углубившись в исчерпывающие знания, представленные в этом исчерпывающем руководстве, вы получили четкое представление о Листогибочный пресс, инструменты для листогибочного пресса, ножницы, станок для лазерной резки и силовой пресс. Вооружившись этими знаниями, вы сможете уверенно выбирать, эксплуатировать и оптимизировать эти станки для достижения точных и эффективных результатов при изготовлении металлоконструкций. Не забывайте уделять первостепенное внимание безопасности, регулярному обслуживанию и будьте в курсе последних достижений в отрасли, чтобы оставаться впереди в постоянно развивающемся мире металлообработки.